Dans les fours à haute température, le choix du matériau du tube est essentiel pour la réussite opérationnelle et la sécurité. Les matériaux les plus couramment utilisés sont le quartz fondu, l'alumine et, dans certains cas, des céramiques spécialisées comme la zircone ou des métaux comme le tungstène. Ces matériaux sont choisis pour leur capacité à maintenir leur intégrité structurelle et leur inertie chimique à des températures extrêmes.

Le matériau de tube de four idéal est toujours un compromis. Vous devez équilibrer le besoin de résistance maximale à la température avec des facteurs tels que la vulnérabilité aux chocs thermiques, la compatibilité chimique et le coût. Il n'existe pas de matériau unique «meilleur», seulement le bon matériau pour une application spécifique.

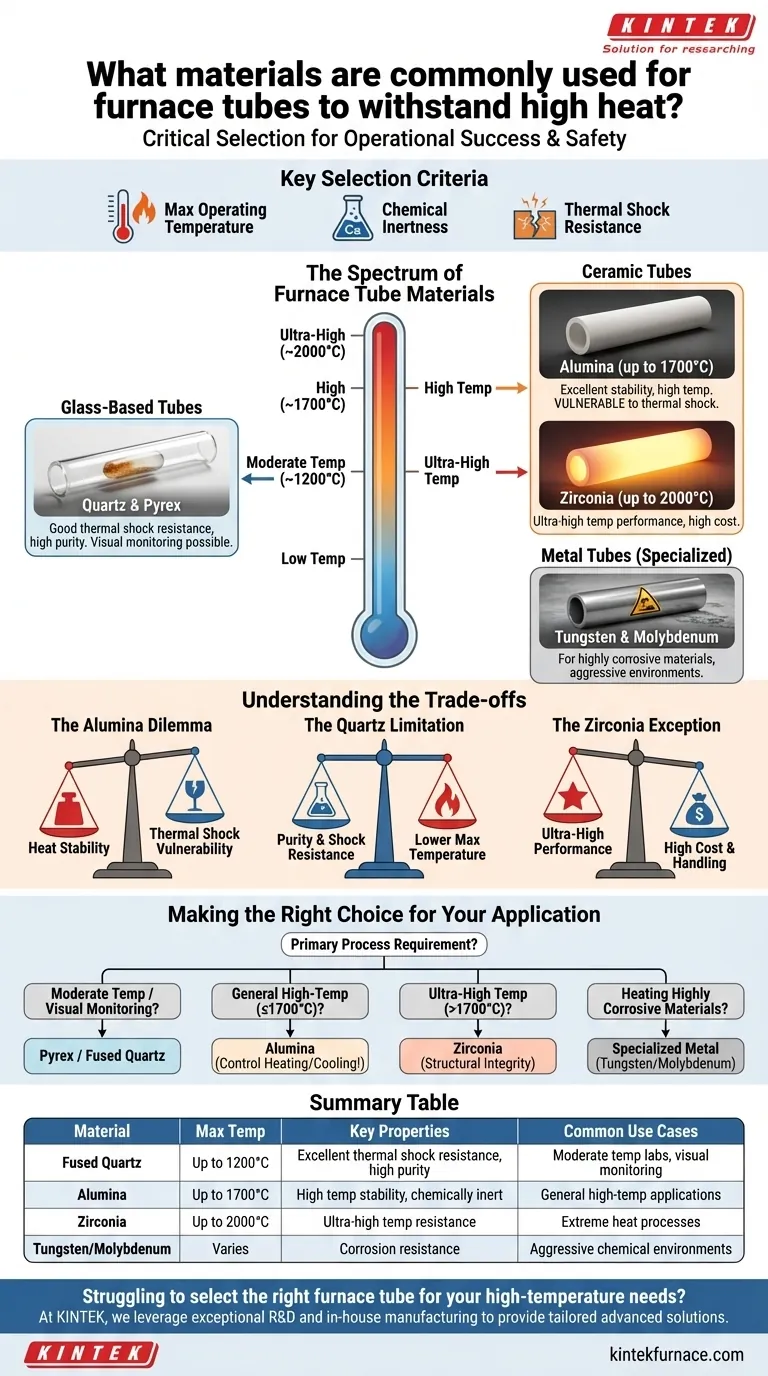

Le spectre des matériaux pour tubes de four

Les tubes de four ne conviennent pas à toutes les situations. Ils se répartissent en catégories distinctes, chacune adaptée à différents environnements thermiques et chimiques. Comprendre ces catégories est la première étape pour faire un choix éclairé.

Tubes à base de verre : Quartz et Pyrex

Le Pyrex est une option économique pour les applications à plus basse température où la surveillance visuelle du processus est bénéfique.

Le quartz fondu est une amélioration, offrant une excellente résistance aux chocs thermiques et une grande pureté. Il est chimiquement inerte dans la plupart des situations, ce qui en fait un choix polyvalent pour de nombreux processus de laboratoire qui ne dépassent pas ses limites de température.

Tubes en céramique : Alumine et Zircone

L'alumine (oxyde d'aluminium) est le cheval de bataille des applications à haute température, stable jusqu'à 1700°C (3092°F). Elle offre une excellente stabilité à haute température et une bonne intégrité structurelle.

La zircone est une céramique spécialisée utilisée pour les travaux à ultra-haute température. Lorsque votre processus nécessite des températures approchant 2000°C (3600°F), la zircone est souvent la seule option céramique viable.

Tubes métalliques : Tungstène et Molybdène

Dans les cas rares où vous chauffez des matériaux très corrosifs, les tubes en céramique ou en quartz standard peuvent ne pas convenir. Des tubes métalliques spécialisés, tels que le tungstène ou le molybdène, sont utilisés pour ces environnements chimiques agressifs, bien qu'ils présentent leurs propres complexités opérationnelles.

Critères de sélection clés

Le choix du bon tube nécessite d'évaluer votre processus par rapport à trois critères fondamentaux. Omettre l'un de ces critères peut entraîner des expériences ratées, des dommages matériels ou des risques pour la sécurité.

Température maximale de fonctionnement

C'est le facteur le plus important. Chaque matériau a une limite supérieure claire à ne pas dépasser. Dépasser cette limite provoquera le ramollissement, la déformation ou la rupture du tube.

Inertie chimique

Le matériau de votre tube ne doit pas réagir avec l'échantillon ou l'atmosphère à l'intérieur du four. Le quartz et l'alumine sont inertes pour la plupart des applications, ce qui explique leur grande fréquence d'utilisation. Cependant, certains produits chimiques peuvent nécessiter des matériaux spécialisés.

Résistance aux chocs thermiques

Le choc thermique est la contrainte induite dans un matériau lorsqu'il est chauffé ou refroidi trop rapidement, provoquant sa fissuration. Des matériaux comme le quartz supportent bien les changements rapides de température, tandis que les céramiques à haute température comme l'alumine sont beaucoup plus vulnérables.

Comprendre les compromis

Chaque choix de matériau implique un compromis. Le matériau le plus résistant à haute température peut être le plus fragile lors du chauffage et du refroidissement.

Le dilemme de l'alumine : chaleur contre choc

L'alumine est exceptionnelle pour sa stabilité à haute température, mais elle est très sensible aux chocs thermiques. Elle doit être chauffée et refroidie lentement et de manière contrôlée pour éviter les fissures. En règle générale, les tubes en alumine de plus petit diamètre offrent une meilleure résistance aux chocs thermiques que les plus grands.

La limitation du quartz : pureté contre température

Le quartz fondu offre une pureté chimique remarquable et une bonne résistance aux chocs thermiques. Sa principale limite réside dans une température de fonctionnement maximale plus basse par rapport à l'alumine. Vous sacrifiez la résistance à la chaleur la plus élevée pour la facilité d'utilisation et la pureté.

L'exception de la zircone : performance à un coût

La zircone repousse la limite de température bien au-delà de l'alumine. Cependant, cette performance extrême s'accompagne d'un coût matériel accru et de considérations de manipulation propres, ce qui en fait un matériau réservé aux applications les plus exigeantes.

Faire le bon choix pour votre application

Utilisez votre exigence de processus principale comme point de départ pour sélectionner le matériau approprié.

- Si votre objectif principal est des températures modérées avec surveillance visuelle du processus : Un tube en Pyrex ou en quartz fondu est votre choix le plus pratique et le plus rentable.

- Si votre objectif principal est un travail général à haute température (jusqu'à 1700°C) : L'alumine est le matériau standard, à condition de pouvoir contrôler les vitesses de chauffage et de refroidissement pour éviter les chocs thermiques.

- Si votre objectif principal est des températures ultra-élevées (au-dessus de 1700°C) : Un tube en zircone est nécessaire pour maintenir l'intégrité structurelle.

- Si votre objectif principal est le chauffage de matériaux très corrosifs : Vous devez envisager des tubes métalliques spécialisés tels que le tungstène ou le molybdène.

En faisant correspondre les propriétés du matériau à vos besoins opérationnels spécifiques, vous assurez un processus sûr, efficace et fiable.

Tableau récapitulatif :

| Matériau | Température max. | Propriétés clés | Cas d'utilisation courants |

|---|---|---|---|

| Quartz fondu | Jusqu'à 1200°C | Excellente résistance aux chocs thermiques, haute pureté | Laboratoires à température modérée, surveillance visuelle |

| Alumine | Jusqu'à 1700°C | Stabilité à haute température, chimiquement inerte | Applications générales à haute température |

| Zircone | Jusqu'à 2000°C | Résistance aux ultra-hautes températures | Processus à chaleur extrême |

| Tungstène/Molybdène | Variable | Résistance à la corrosion | Environnements chimiques agressifs |

Vous avez du mal à choisir le bon tube de four pour vos besoins à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la sécurité de votre laboratoire grâce à des solutions de fours à haute température sur mesure !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %