Les débitmètres de gaz agissent comme le mécanisme de contrôle qualité définitif lors de la synthèse des catalyseurs (NiZnMg)MoN. En régulant strictement l'apport d'ammoniac et d'argon dans le four tubulaire, ces appareils garantissent que l'environnement chimique reste suffisamment stable pour atteindre le rapport stœchiométrique précis requis pour un catalyseur haute performance.

La stabilité fournie par les débitmètres de gaz est la principale défense contre les défauts structurels. En maintenant un apport constant d'azote et en évacuant les sous-produits, un contrôle précis du débit empêche la réduction incomplète et l'oxydation de surface, garantissant que le matériau atteint sa composition chimique prévue.

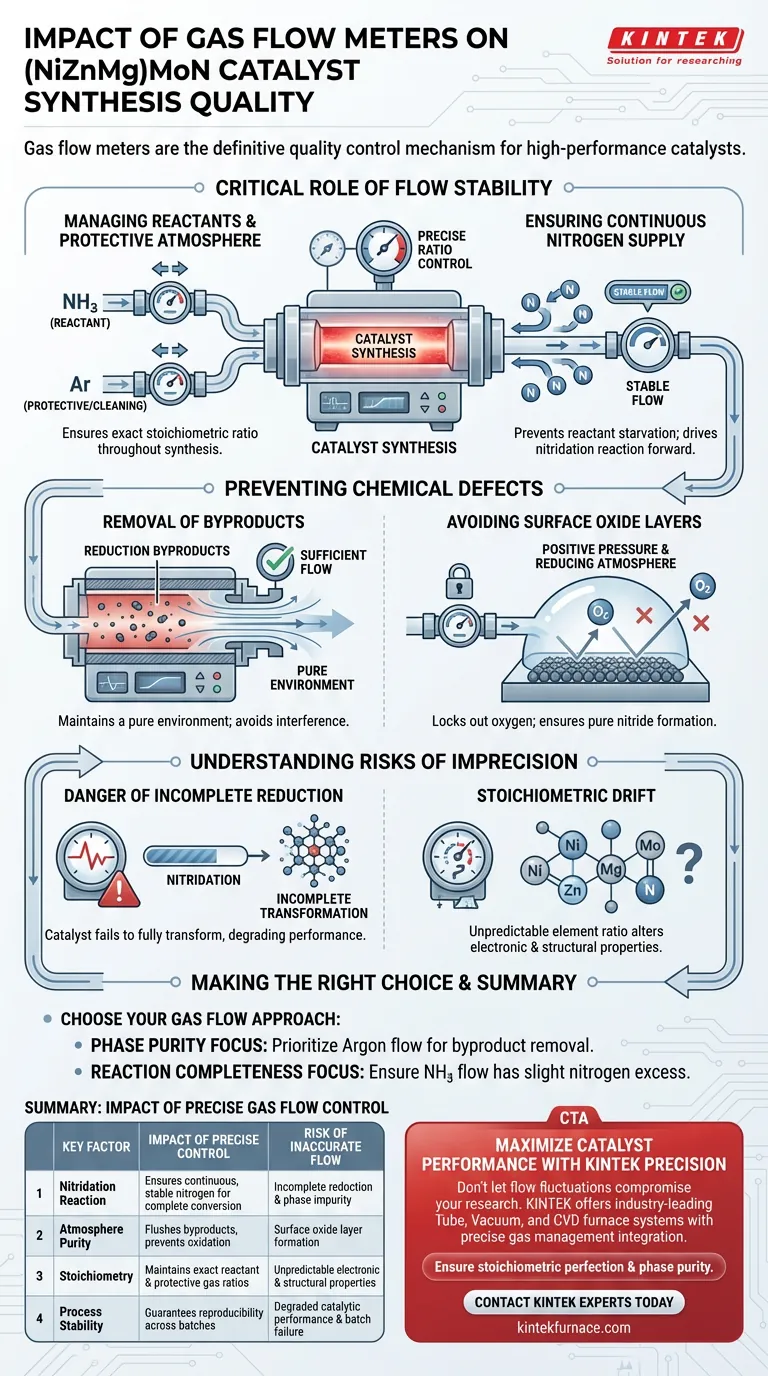

Le rôle critique de la stabilité du débit

Gestion des environnements réactifs et protecteurs

Dans le processus de nitruration, les débitmètres de gaz régissent deux flux distincts : l'ammoniac ($NH_3$) et l'argon ($Ar$).

L'ammoniac sert de réactif actif, tandis que l'argon agit comme gaz protecteur ou de nettoyage.

Un dosage précis garantit que le rapport entre le réactif et l'atmosphère protectrice est maintenu exactement comme conçu tout au long de la synthèse.

Assurer un approvisionnement continu en azote

Un flux stable d'ammoniac est nécessaire pour fournir une source constante d'azote.

Cet apport continu est requis pour faire progresser la réaction de nitruration sans interruption.

Si le débitmètre ne parvient pas à maintenir cet apport, la synthèse devient carencée en réactifs, compromettant la structure finale.

Prévention des défauts chimiques

Élimination des sous-produits de réduction

Au fur et à mesure que la réaction progresse, elle génère des sous-produits de réduction qui peuvent interférer avec la synthèse s'ils s'accumulent.

Les débitmètres de gaz garantissent que le débit est suffisant pour évacuer physiquement ces sous-produits de la zone de réaction en temps voulu.

Cette action de nettoyage maintient un environnement pur autour du catalyseur en développement.

Éviter les couches d'oxyde de surface

L'un des risques les plus importants dans ce processus est la formation de couches d'oxyde à la surface du catalyseur.

Un contrôle précis du débit empêche cela en maintenant une pression positive et une atmosphère réductrice, excluant efficacement l'oxygène.

Cela garantit que le produit final est un nitrure pur plutôt qu'un hybride oxyde-nitrure dégradé.

Comprendre les risques d'imprécision

Le danger d'une réduction incomplète

Si le débit de gaz fluctue ou tombe en dessous du seuil requis, le processus de réduction ne s'achèvera pas.

Il en résulte un catalyseur qui n'a pas réussi à se transformer complètement en phase (NiZnMg)MoN.

Une telle réduction incomplète dégrade directement les performances catalytiques du matériau.

Dérive stœchiométrique

L'objectif ultime de l'utilisation de débitmètres est d'atteindre un rapport stœchiométrique spécifique des éléments impliqués.

Sans la précision offerte par ces compteurs, le rapport de l'azote aux composants métalliques (Ni, Zn, Mg, Mo) devient imprévisible.

Une déviation de ce rapport modifie les propriétés électroniques et structurelles fondamentales du catalyseur.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité de synthèse, votre approche du contrôle du débit de gaz doit correspondre à vos exigences de stabilité spécifiques.

- Si votre objectif principal est la pureté de phase : Privilégiez la précision du débit d'argon pour éliminer efficacement les sous-produits et prévenir l'oxydation de surface.

- Si votre objectif principal est l'achèvement de la réaction : Assurez-vous que le débitmètre d'ammoniac est calibré pour fournir un léger excès d'azote afin d'éviter la carence en réactifs.

Maîtriser la dynamique du débit de gaz est la mesure la plus efficace pour garantir la reproductibilité de votre synthèse de catalyseur.

Tableau récapitulatif :

| Facteur clé | Impact d'un contrôle précis du débit de gaz | Risque d'un débit inexact |

|---|---|---|

| Réaction de nitruration | Assure un apport continu et stable d'azote pour une conversion complète. | Réduction incomplète et impureté de phase. |

| Pureté de l'atmosphère | Évacue efficacement les sous-produits de réduction et prévient l'oxydation. | Formation de couches d'oxyde de surface. |

| Stœchiométrie | Maintient des rapports exacts entre les réactifs NH3 et les gaz protecteurs Ar. | Propriétés électroniques et structurelles imprévisibles. |

| Stabilité du processus | Garantit la reproductibilité sur plusieurs lots de synthèse. | Performances catalytiques dégradées et échec de lot. |

Maximisez les performances de votre catalyseur avec la précision KINTEK

Ne laissez pas les fluctuations de débit compromettre votre recherche sur les matériaux. KINTEK fournit des fours de laboratoire haute température leaders de l'industrie, y compris des systèmes spécialisés Tube, sous vide et CVD, conçus pour s'intégrer parfaitement à des outils de gestion de gaz précis.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre aux exigences rigoureuses de la synthèse (NiZnMg)MoN et d'autres processus de nitruration avancés. Assurez la perfection stœchiométrique et la pureté de phase dans chaque lot.

Contactez les experts KINTEK dès aujourd'hui pour personnaliser votre solution haute température

Guide Visuel

Références

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

- Bride de fenêtre d'observation CF pour ultravide avec voyant en verre borosilicaté à haute teneur en oxygène

Les gens demandent aussi

- Faut-il ajouter de l'eau lors du lancement de la pompe à vide multifonctionnelle à eau circulante ? Assurer des performances optimales et éviter les dommages

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la préparation du corps vert LLZO ? Assurer une densité et une conductivité ionique élevées

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Pourquoi un débitmètre massique (MFC) est-il nécessaire pour les tests de CDM ? Assurer des données cinétiques précises et des performances catalytiques

- Pourquoi un réacteur en verre de quartz de haute pureté est-il préféré à un réacteur en métal ? Atteindre une pureté de 4,5 N dans la réduction de poudre d'aluminium

- Pourquoi une pompe à vide et un système de scellage à la flamme sont-ils nécessaires dans le dépôt en phase gazeuse pour le palladium ? Rôle clé expliqué

- Pourquoi un système de pompage sous vide est-il essentiel pour les expériences sur l'alliage DD6 et la coque en céramique ? Obtenir des résultats de haute pureté