La régulation thermique précise est la pierre angulaire du traitement des composites à matrice d'aluminium renforcés par des quasicristaux. Un four de laboratoire à haute température assure l'intégrité structurelle en maintenant une température exacte, généralement autour de 530 °C, pour dissoudre complètement les éléments de renforcement dans la matrice d'aluminium sans induire de fusion localisée ou de dégradation de surface.

Idée clé La fonction principale du four n'est pas seulement de chauffer, mais d'atteindre une uniformité thermique pour créer une solution solide surfondue. Ce contrôle précis empêche la "surcombustion" des phases à bas point de fusion et prépare le terrain microstructural pour le durcissement par précipitation, qui est la véritable source de la résistance finale du composite.

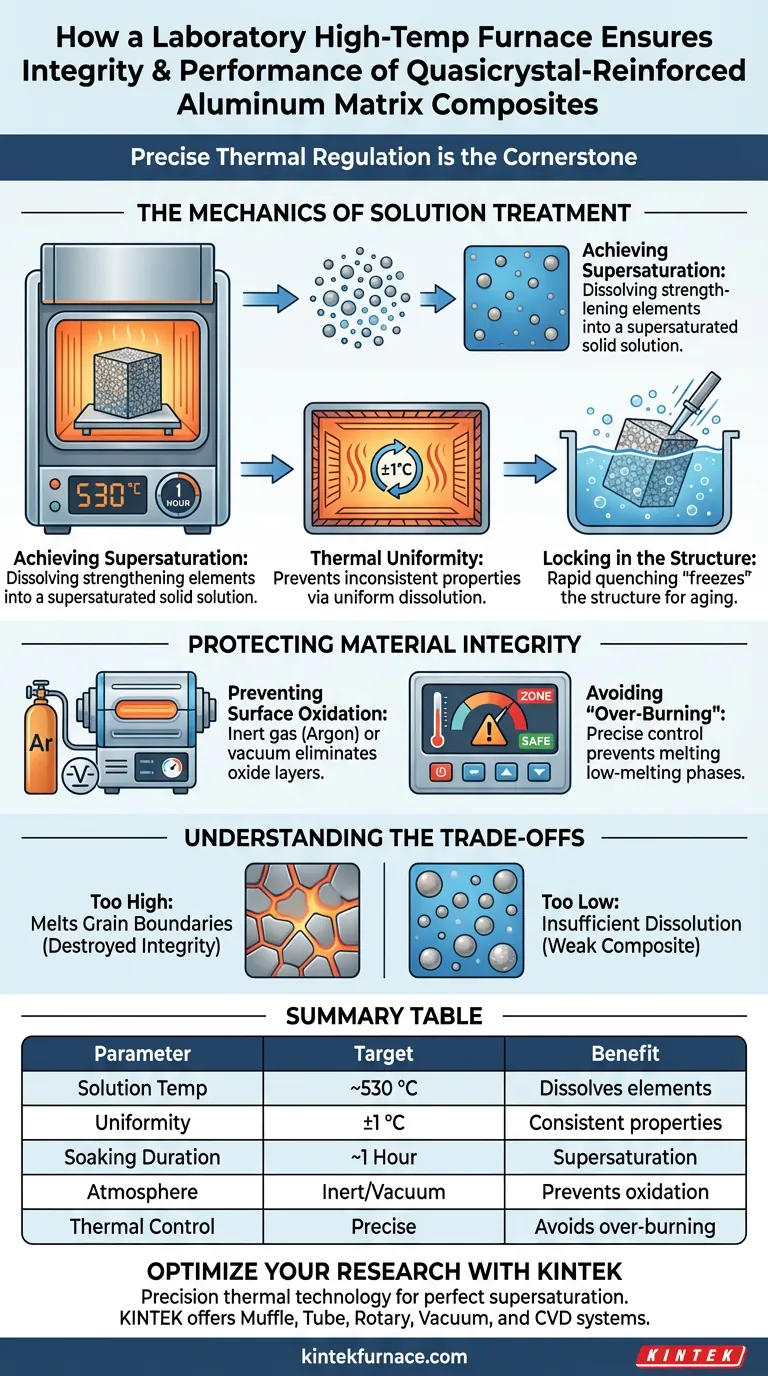

La mécanique du traitement en solution

Atteindre la surfusion

L'objectif fondamental de l'utilisation d'un four à haute température pour ces composites est de dissoudre les éléments de renforcement dans la matrice d'aluminium.

En maintenant le matériau à une température spécifique (par exemple, 530 °C) pendant une durée déterminée (par exemple, une heure), le four force ces éléments à s'intégrer dans une solution solide monophasée.

Cet état est appelé une solution solide surfondue, qui est chimiquement instable mais physiquement nécessaire pour le renforcement futur.

Le rôle de l'uniformité thermique

L'uniformité à l'intérieur de la chambre du four est plus critique que la capacité de température maximale.

Le four doit garantir que la température ne fluctue pas sur la géométrie de l'échantillon.

Si la température varie, la dissolution des éléments sera inégale, entraînant des propriétés mécaniques incohérentes dans tout le composite.

Verrouiller la structure

Une fois la solution solide formée, le rôle du four consiste à préparer le matériau pour une trempe rapide à l'eau.

Ce refroidissement soudain "fige" la structure surfondue en place.

Cette étape est le prérequis du processus de vieillissement ultérieur, où des phases de renforcement dispersées (telles que beta double prime, beta prime et Al2CuMg) précipitent pour renforcer le matériau.

Protéger l'intégrité du matériau

Prévenir l'oxydation de surface

À des températures de solution élevées, les composites d'aluminium sont très réactifs à l'oxygène.

Les fours avancés, en particulier les types à tube sous vide, atténuent ce problème en évacuant l'air et en le remplissant de gaz inerte (comme l'argon).

Cela crée un environnement sans oxygène qui préserve l'état de surface et empêche la formation de couches d'oxyde fragiles qui pourraient initier des fissures.

Éviter la "surcombustion"

Les composites d'aluminium contiennent souvent des phases eutectiques avec des points de fusion inférieurs à ceux de la matrice principale.

Si la température du four dépasse légèrement, ces phases peuvent fondre, un défaut connu sous le nom de surcombustion localisée.

Un contrôle précis empêche cette fusion naissante, garantissant que le cadre structurel reste solide pendant que les éléments d'alliage se dissolvent.

Comprendre les compromis

Le risque de dépassement thermique

Augmenter la température pour accélérer la dissolution est une erreur courante.

Bien que cela garantisse la dissolution de tous les éléments, cela risque de faire fondre les joints de grains (phases eutectiques), ce qui détruit définitivement l'intégrité structurelle du matériau.

Le coût d'un chauffage insuffisant

Inversement, être trop prudent avec les réglages de température conduit à une solution solide insuffisante.

Si la température est trop basse, les éléments de renforcement restent non dissous.

Cela signifie que lors de la phase de vieillissement ultérieure, il n'y aura pas de précipités pour renforcer le matériau, rendant le composite significativement plus faible que prévu.

Faire le bon choix pour votre objectif

Pour maximiser les performances des composites à matrice d'aluminium renforcés par des quasicristaux, alignez les capacités de votre four sur vos besoins de traitement spécifiques.

- Si votre objectif principal est la résistance mécanique maximale : Privilégiez un four avec une uniformité thermique exceptionnelle (±1 °C) pour approcher en toute sécurité la limite de solution sans surcombustion.

- Si votre objectif principal est l'intégrité de surface : Choisissez un four sous vide ou à atmosphère contrôlée pour éliminer l'oxydation pendant le maintien à haute température.

Le succès réside dans l'équilibre entre la dissolution des éléments de renforcement et la préservation de la structure de la matrice grâce à un contrôle rigoureux de la température.

Tableau récapitulatif :

| Paramètre de processus | Valeur cible/Exigence | Bénéfice pour le composite |

|---|---|---|

| Température de solution | ~530 °C | Dissout les éléments de renforcement dans la matrice |

| Uniformité thermique | ±1 °C | Assure des propriétés mécaniques cohérentes |

| Durée de maintien | ~1 Heure | Atteint une solution solide surfondue |

| Atmosphère | Inerte (Argon) ou Vide | Prévient l'oxydation de surface et la fragilité |

| Contrôle thermique | Régulation précise | Évite la fusion localisée (surcombustion) |

Optimisez votre recherche sur les composites avec KINTEK

La précision fait la différence entre un composite haute performance et une expérience ratée. KINTEK fournit la technologie thermique de pointe nécessaire pour atteindre une surfusion parfaite tout en protégeant l'intégrité structurelle de votre matériau.

Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous spécifiquement conçus pour les exigences rigoureuses de la métallurgie de laboratoire. Que vous ayez besoin d'une uniformité thermique exceptionnelle ou d'un traitement sous atmosphère contrôlée, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de matériaux.

Prêt à améliorer vos résultats en science des matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH

- Quelles informations le TG-DTG fournit-il pour l'AASC ? Analyse de la stabilité thermique et des produits d'hydratation

- Quel est le but de l'utilisation d'azote de haute pureté pour les expériences sur l'oxyde de zinc nanométrique ? Assurer la pureté et l'exactitude des données

- Comment les fours continus diffèrent-ils des fours discontinus ? Choisissez le four adapté à vos besoins de production

- Pourquoi le MgO est-il utilisé comme gabarit dur pour la conversion des déchets de PET en carbone ? Débloquez des structures poreuses 3D

- Quels sont les avantages de l'utilisation du plasma micro-ondes pour la réduction de la poudre d'aluminium ? Obtenez une pureté matérielle inégalée

- Quelle est l'importance d'un système de vide à ultra-basse pression en PS-PVD ? Libérez un revêtement supérieur en phase vapeur

- Pourquoi un four à convection forcée est-il nécessaire dans le flux de travail de préparation des poudres ? Optimisez vos matériaux thermoélectriques