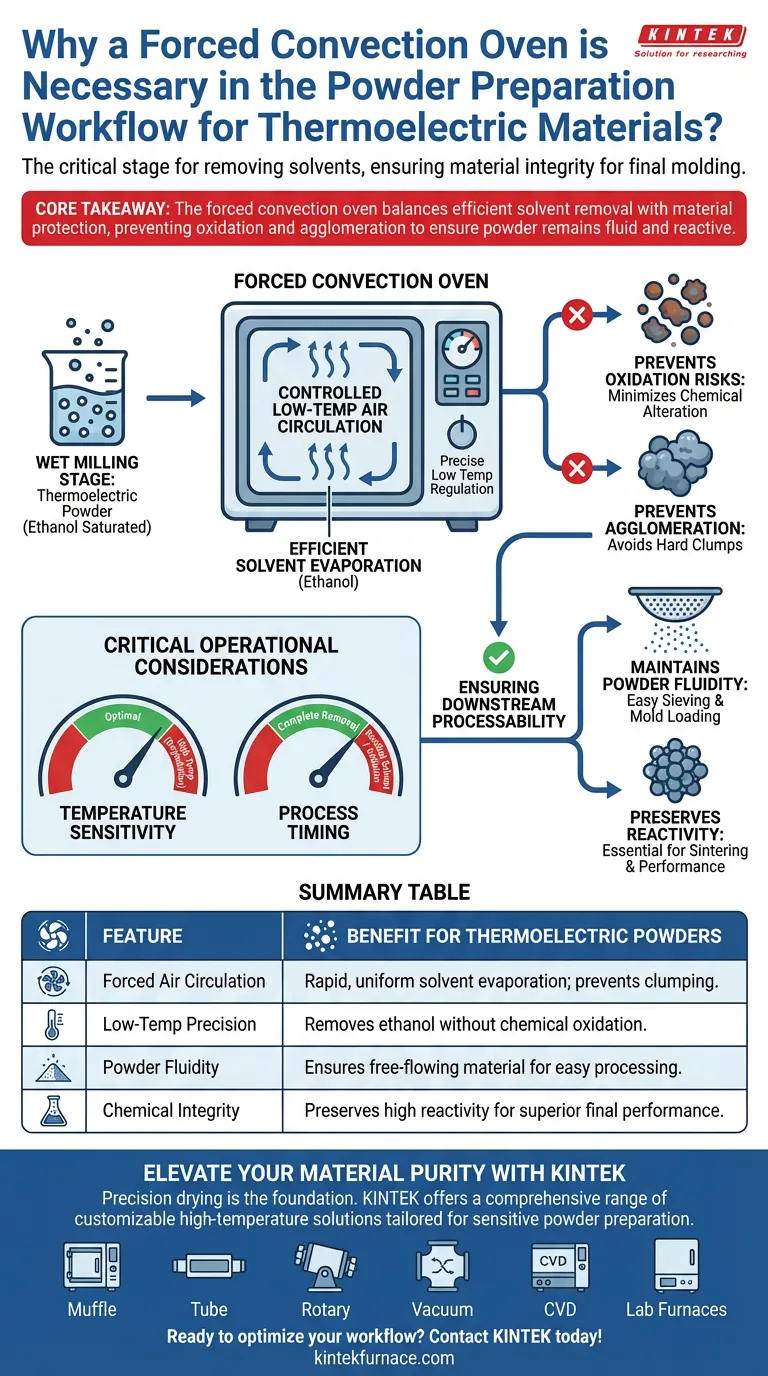

Un four à convection forcée est le mécanisme essentiel pour éliminer les solvants, tels que l'éthanol, après l'étape de broyage humide de la préparation des poudres thermoélectriques. En utilisant une circulation d'air contrôlée à basse température, il assure l'évaporation complète des liquides sans compromettre l'intégrité chimique ou la consistance physique de la poudre.

Point clé : Le four à convection forcée équilibre l'élimination efficace des solvants avec la protection des matériaux. Il prévient les deux plus grands risques pendant le séchage : l'oxydation et l'agglomération, garantissant que la poudre reste fluide et réactive pour le processus de moulage final.

Le rôle du séchage contrôlé dans le traitement

Élimination efficace des solvants

Après le broyage humide, les poudres thermoélectriques sont saturées de solvants comme l'éthanol. Vous ne pouvez pas procéder au moulage tant que ce liquide n'est pas entièrement éliminé.

Un four à convection forcée fait circuler de l'air chaud pour accélérer l'évaporation. Cela garantit que le processus de séchage est à la fois rapide et uniforme dans tout le lot.

Basses températures contrôlées

La vitesse ne peut pas se faire au détriment de la dégradation du matériau. Ces fours permettent une régulation précise de la température.

En fonctionnant à basse température, le four élimine le solvant sans soumettre le matériau à une chaleur excessive. Cela protège les propriétés fondamentales du composé thermoélectrique.

Prévention de la dégradation des matériaux

Minimisation des risques d'oxydation

Les matériaux thermoélectriques peuvent être très sensibles aux facteurs environnementaux. L'exposition à une chaleur élevée dans un environnement non contrôlé entraîne souvent une oxydation.

L'oxydation modifie la réactivité chimique de la poudre. Le four à convection forcée atténue ce risque en séchant la poudre en douceur, préservant ainsi sa pureté chimique pour les étapes ultérieures de fabrication.

Prévention de l'agglomération

Lorsque les poudres sèchent de manière inégale ou lente, les particules ont tendance à coller les unes aux autres. Cela crée des grumeaux durs, ou agglomérats, difficiles à traiter.

La circulation constante de l'air empêche les poches d'humidité de persister. Cela garantit que les particules sèchent individuellement plutôt que de fusionner en un bloc solide.

Garantir la processabilité en aval

Maintien de la fluidité de la poudre

Les étapes suivant le séchage sont le tamisage et le chargement du moule. Les deux nécessitent que le matériau se comporte comme un fluide.

Étant donné que le four empêche l'agglomération, la poudre résultante reste fluide. Cette "fluidité" permet à la poudre de passer facilement à travers les tamis et de remplir les moules uniformément.

Préservation de la réactivité

L'état physique de la poudre dicte la qualité de sa frittage ou de sa formation lors du moulage.

En évitant l'oxydation et l'agglomération, le four garantit que la poudre conserve une réactivité chimique élevée. Ceci est essentiel pour obtenir les performances thermoélectriques souhaitées dans le composant solide final.

Considérations opérationnelles critiques

Sensibilité à la température

Bien que le four soit conçu pour prévenir l'oxydation, les réglages de l'opérateur sont cruciaux. Même avec la convection forcée, régler la température trop élevée peut annuler les avantages protecteurs et dégrader le matériau.

Temps de processus

L'objectif est d'éliminer complètement l'éthanol. Retirer la poudre trop tôt laisse des solvants résiduels, ce qui peut causer des défauts lors du moulage. La laisser trop longtemps à température peut éventuellement introduire des risques d'oxydation.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos matériaux thermoélectriques, alignez vos paramètres de séchage sur vos besoins de traitement spécifiques.

- Si votre objectif principal est la pureté du matériau : Maintenez la température du four basse pour assurer l'évaporation de l'éthanol sans déclencher d'oxydation chimique.

- Si votre objectif principal est l'efficacité de la manipulation : Fiez-vous à la circulation d'air uniforme pour prévenir l'agglomération, garantissant que la poudre est immédiatement prête pour le tamisage sans broyage supplémentaire.

Le four à convection forcée n'est pas seulement un outil de séchage ; c'est une étape de préservation qui relie le traitement humide à la consolidation finale.

Tableau récapitulatif :

| Caractéristique | Avantage pour les poudres thermoélectriques |

|---|---|

| Circulation d'air forcée | Évaporation rapide et uniforme des solvants et prévention de l'agglomération des particules. |

| Précision à basse température | Élimine l'éthanol/les solvants sans atteindre des températures qui provoquent une oxydation chimique. |

| Fluidité de la poudre | Garantit que le matériau séché reste fluide pour un tamisage et un chargement de moule faciles. |

| Intégrité chimique | Préserve une réactivité chimique élevée pour un frittage et des performances finales supérieurs. |

Élevez la pureté de vos matériaux avec KINTEK

Le séchage de précision est le fondement des matériaux thermoélectriques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés adaptés à la préparation de poudres sensibles.

Que vous ayez besoin d'éliminer l'oxydation ou d'assurer une consistance uniforme des particules, nos solutions haute température personnalisables offrent le contrôle dont votre recherche a besoin.

Prêt à optimiser votre flux de travail ? Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour vos besoins uniques !

Guide Visuel

Références

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un four de séchage de laboratoire doit-il subir une étape de préchauffage ? Assurer des données précises sur le séchage des mangues

- Quels rôles protecteurs le gaz argon joue-t-il dans le frittage du carbure de silicium ? Aperçus essentiels pour les céramiques de haute pureté

- Quels facteurs sont évalués lors de l'évaluation d'un projet de four industriel ? Optimisez votre processus thermique

- Comment un four de laboratoire contribue-t-il au traitement hydrothermal des aérogels de graphène ? Maîtriser la synthèse à haute résistance

- Comment le contrôle programmé de la température aide-t-il au dégazage des cermets Ti(C,N)-FeCr ? Assurer l'intégrité structurelle

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Pourquoi les matériaux (MnFeNiCo)3O4 doivent-ils subir une calcination secondaire ? Étapes clés pour optimiser la structure spinelle FCC

- Pourquoi le pré-calcinage de CaO, Al2O3 et V2O5 est-il nécessaire ? Atteindre la précision stœchiométrique dans les échantillons de laitier