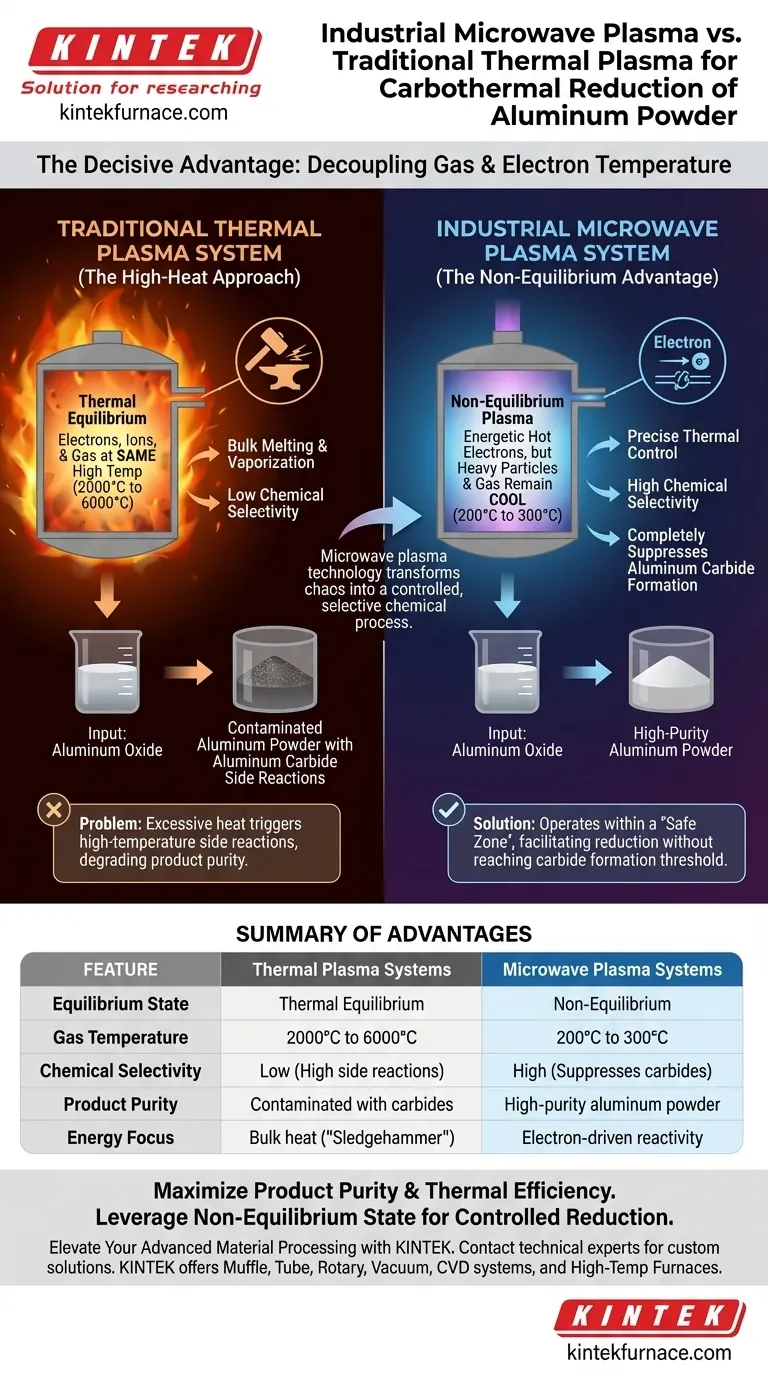

L'avantage décisif des systèmes industriels à plasma micro-ondes est leur capacité à découpler la température du gaz de la température des électrons. Alors que les systèmes thermiques traditionnels s'appuient sur la chaleur brute, les systèmes à plasma micro-ondes utilisent un plasma hors équilibre pour maintenir les températures des gaz entre 200 et 300 °C. Ce contrôle thermique précis facilite la réduction de l'oxyde d'aluminium tout en supprimant complètement les conditions thermodynamiques requises pour la formation de carbure d'aluminium, garantissant ainsi un produit final de haute pureté.

En maintenant un état hors équilibre, les systèmes à plasma micro-ondes résolvent le principal défi chimique du traitement de l'aluminium : réduire les oxydes sans déclencher les réactions secondaires à haute température qui contaminent le matériau avec des carbures.

La physique du contrôle de la température

Pour comprendre pourquoi le plasma micro-ondes est supérieur pour cette application spécifique, il faut examiner comment l'énergie est transférée dans le système.

Plasma thermique : l'approche à haute température

Les systèmes de plasma thermique traditionnels fonctionnent sur le principe de l'équilibre thermique. Dans ces environnements, les électrons, les ions et les espèces gazeuses neutres existent tous à peu près à la même température.

Par conséquent, ces systèmes génèrent une chaleur extrême, généralement comprise entre 2000 et 6000 °C. Bien qu'efficace pour la fusion en vrac, cette approche "marteau" manque de sélectivité.

Plasma micro-ondes : l'avantage du hors équilibre

Les systèmes industriels à plasma micro-ondes génèrent un plasma non thermique et hors équilibre. Dans cet état, les électrons sont très énergétiques et chauds, mais les particules lourdes (ions et molécules de gaz neutres) restent relativement froides.

Ce mécanisme permet au système de maintenir des températures de gaz globales dans la plage de 200 à 300 °C. Vous obtenez la réactivité nécessaire par impact d'électrons sans soumettre le matériau en vrac à des charges thermiques destructrices.

Atteindre la sélectivité chimique

Le principal défi d'ingénierie dans la réduction carbothermique de l'aluminium est d'éviter les impuretés. La différence de température entre les deux systèmes dicte le résultat chimique.

Le problème du carbure d'aluminium

Dans les environnements à haute température (comme ceux trouvés dans le plasma thermique), la réaction chimique ne s'arrête pas à la réduction de l'oxyde d'aluminium.

La chaleur excessive fournit l'énergie d'activation pour les réactions secondaires de carbure d'aluminium. Une fois formés, ces carbures agissent comme des contaminants, dégradant la qualité et l'applicabilité de la poudre d'aluminium.

Préserver la pureté du produit

Les systèmes à plasma micro-ondes fonctionnent strictement dans une "zone de sécurité". La température du gaz de 200 à 300 °C est suffisante pour faciliter la réduction de l'oxyde d'aluminium lorsqu'elle est pilotée par des électrons énergétiques.

De manière cruciale, cette température est beaucoup trop basse pour supporter la formation de carbure d'aluminium. En empêchant physiquement le système d'atteindre le seuil thermique de création de carbure, une haute pureté est conçue directement dans le processus.

Comprendre les contraintes opérationnelles

Bien que le plasma micro-ondes offre une pureté supérieure, il introduit des contraintes opérationnelles spécifiques qui diffèrent des systèmes thermiques.

La fenêtre de processus

Le système repose sur le maintien d'un état hors équilibre. Cela nécessite un contrôle précis pour garantir que la température du gaz reste entre les cibles de 200 et 300 °C.

Limitations des matières premières

Étant donné que la température du gaz en vrac est basse, cette méthode est strictement une technique de réduction. Elle ne convient pas aux applications nécessitant la fusion ou la vaporisation en vrac de matériaux dont le point de fusion est significativement supérieur à 300 °C, à moins que la cinétique de réaction ne soit entièrement pilotée par des interactions d'électrons non thermiques.

Faire le bon choix pour votre projet

Le choix entre le plasma thermique et le plasma micro-ondes dépend entièrement de votre tolérance aux impuretés et de vos objectifs de traitement spécifiques.

- Si votre objectif principal est de maximiser la pureté du produit : utilisez le plasma micro-ondes pour garantir que la réduction des oxydes se produit sans risque de contamination par le carbure d'aluminium.

- Si votre objectif principal est l'efficacité thermique : exploitez la nature hors équilibre du système pour effectuer la réduction chimique à 200–300 °C, en évitant l'énorme apport d'énergie nécessaire pour chauffer le gaz à 6000 °C.

La technologie du plasma micro-ondes transforme efficacement la réduction carbothermique de l'aluminium d'un événement thermique chaotique en un processus chimique contrôlé et sélectif.

Tableau récapitulatif :

| Fonctionnalité | Systèmes à plasma thermique | Systèmes à plasma micro-ondes |

|---|---|---|

| État d'équilibre | Équilibre thermique | Hors équilibre |

| Température du gaz | 2000°C à 6000°C | 200°C à 300°C |

| Sélectivité chimique | Faible (réactions secondaires élevées) | Élevée (supprime les carbures) |

| Pureté du produit | Contaminé par des carbures | Poudre d'aluminium de haute pureté |

| Focus énergétique | Chaleur en vrac ("Marteau") | Réactivité pilotée par les électrons |

Élevez votre traitement de matériaux avancés avec KINTEK

Ne laissez pas les réactions secondaires à haute température compromettre la qualité de votre produit. KINTEK fournit des solutions thermiques leaders de l'industrie conçues pour la précision et la pureté. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques en matière de traitement carbothermique et plasma.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Fours de frittage par étincelage et plasma SPS

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de pyrolyse assistée par micro-ondes sous vide à basse température pour les LCP ? (Guide amélioré)

- Pourquoi un four de chauffage programmé de haute précision est-il essentiel pour la réduction par recuit des composés intermétalliques ?

- Pourquoi un four de séchage par souffle et un lyophilisateur sont-ils tous deux nécessaires pour les nanofibres d'oxyde de graphène ? Synergie essentielle de séchage

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs Fe-CN@CoCN ? Préserver l'intégrité structurelle du MOF

- Quelle est la valeur technique d'un four d'essai à réduction par hydrogène dans la sidérurgie verte ? Mise à l'échelle de la production durable

- Pourquoi un four de séchage par soufflage est-il nécessaire pour le prétraitement des granulés de chromite ? Prévenir les défaillances structurelles et les fissures dues à la vapeur

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision

- Quelle est la fonction d'une étuve de laboratoire dans l'élimination des solvants des couches minces ? Assurer une solidification sans défauts