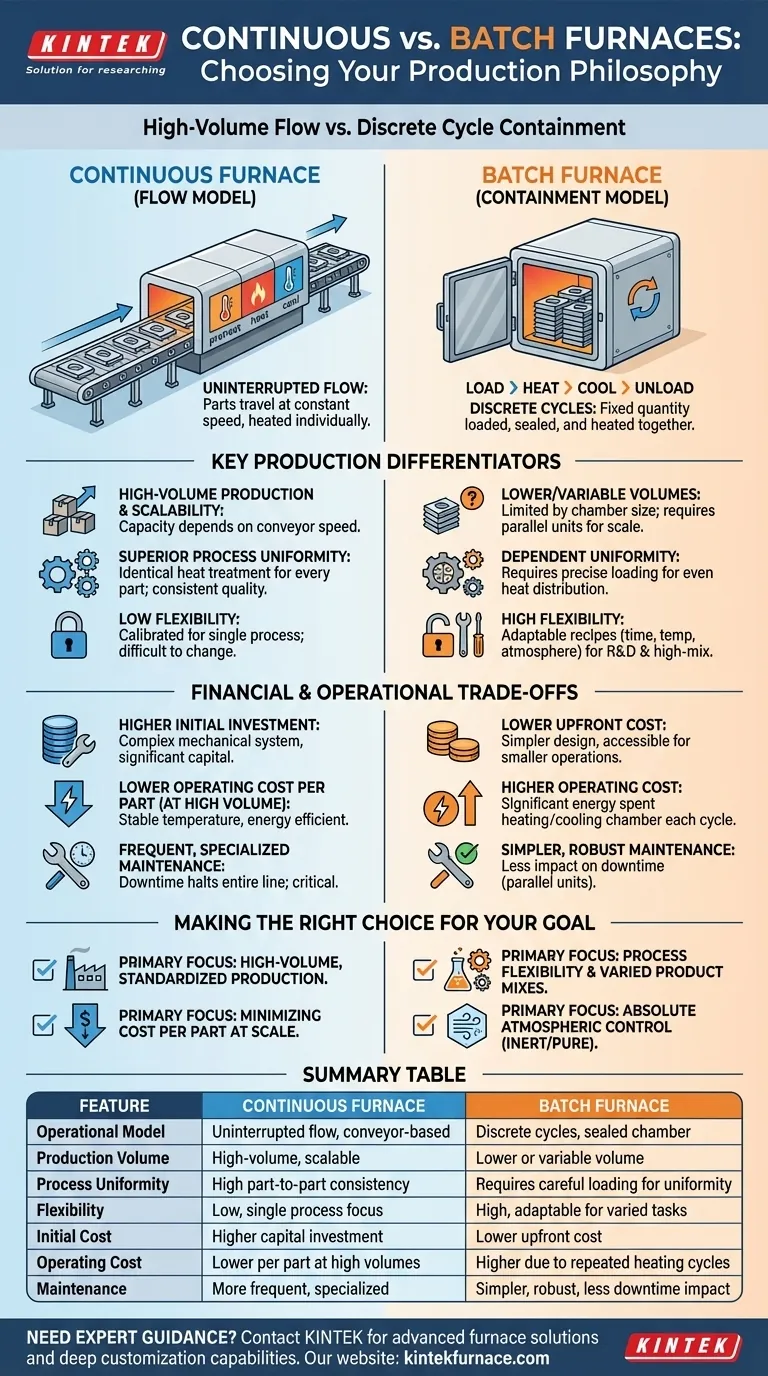

À la base, la différence fondamentale entre les fours continus et les fours discontinus réside dans leur modèle opérationnel. Un four continu traite les matériaux dans un flux ininterrompu, un peu comme une chaîne de montage, tandis qu'un four discontinu traite une quantité fixe de matériau par cycles discrets et autonomes. Cette distinction unique dans le processus — flux contre confinement — entraîne toutes les autres différences en termes d'application, de coût et de capacité.

Le choix entre un four continu et un four discontinu est une décision stratégique concernant votre philosophie de production. Les fours continus sont conçus pour la fabrication standardisée à volume élevé où l'efficacité est primordiale, tandis que les fours discontinus offrent une flexibilité et un contrôle environnemental supérieurs pour les tâches spécialisées ou variables.

Comprendre les modèles opérationnels de base

Le nom de chaque type de four décrit clairement sa méthode. L'un fonctionne dans un état constant et fluide, tandis que l'autre fonctionne par lots distincts, avec des démarrages et des arrêts.

Le modèle à flux continu

Un four continu fonctionne sans s'arrêter. Les matériaux sont chargés sur un mécanisme de convoyeur et se déplacent à une vitesse constante à travers différentes zones de température à l'intérieur du four.

Chaque pièce est chauffée individuellement pendant son déplacement, garantissant que chaque pièce subit exactement le même profil thermique. De nombreuses conceptions intègrent des sections de chauffage et de refroidissement dans une seule longue chambre, permettant aux pièces de quitter le système prêtes pour l'étape de processus suivante.

Le modèle discontinu discret

Un four discontinu fonctionne comme un système scellé. Une quantité spécifique de matériau est chargée dans la chambre, la porte est scellée et la chambre entière est portée à température pendant une durée déterminée.

Une fois le cycle de chauffage terminé, le four doit refroidir avant que les articles traités puissent être retirés en toute sécurité. Cette séquence complète de chargement-chauffage-refroidissement-déchargement constitue un « lot ».

Distingueurs clés dans la production

Le modèle opérationnel de chaque four a un impact direct sur son adéquation à différents objectifs de production, du volume et de la qualité à la flexibilité du processus.

Volume de production et évolutivité

Les fours continus sont conçus pour la production à volume élevé. Leur capacité est fonction de la vitesse du convoyeur et de la taille du système d'alimentation, qui peut varier de petites trémies à des systèmes gérant des centaines de litres par heure.

Les fours discontinus sont adaptés aux volumes plus faibles ou plus variables. Leur capacité est limitée par la taille physique de la chambre scellée. L'augmentation de la production nécessite soit des fours plus grands, soit, plus communément, plusieurs fours discontinus fonctionnant en parallèle.

Uniformité du processus et qualité

Pour la cohérence pièce par pièce, les fours continus ont souvent un avantage inhérent. Parce que chaque pièce suit le même chemin, elle reçoit un traitement thermique identique. Cela élimine le problème des « pièces périphériques », où les pièces à l'extérieur d'un lot chauffent différemment de celles du centre.

Les fours discontinus peuvent atteindre une excellente uniformité de température, mais cela nécessite une ingénierie soignée et un chargement précis pour garantir que la chaleur pénètre uniformément dans toute la charge.

Flexibilité et contrôle des processus

Les fours discontinus offrent une flexibilité supérieure. En tant que système scellé, il est idéal pour les processus nécessitant une atmosphère inerte ou pure strictement contrôlée. De plus, la recette de chauffage (temps, température, taux de montée) peut être facilement modifiée pour chaque nouvelle charge, ce qui le rend parfait pour la R&D ou la fabrication à mélange élevé.

Les fours continus sont beaucoup moins flexibles. L'ensemble du système est calibré pour un seul processus cohérent. Changer le profil de température est une entreprise complexe qui impacte toute la ligne de production.

Comprendre les compromis financiers et opérationnels

L'investissement initial pour ces fours n'est qu'une partie du coût total de possession. Les coûts d'exploitation et les exigences de maintenance créent un tableau financier plus complexe.

Investissement initial et complexité

Les fours continus représentent un investissement en capital important. Ce sont des systèmes mécaniquement complexes qui coûtent plus cher à l'achat et à l'installation par rapport à leurs homologues discontinus.

Les fours discontinus sont généralement plus simples dans leur conception et ont un coût initial inférieur, ce qui les rend plus accessibles pour les petites opérations ou les nouvelles gammes de produits.

Coûts d'exploitation

Dans les scénarios à volume élevé, les fours continus peuvent avoir un coût énergétique inférieur par pièce. Ils évitent le besoin de racks ou de paniers lourds et éliminent le cycle énergétique gaspilleur de chauffer et refroidir de manière répétée toute la chambre du four. Le système maintient une température de fonctionnement stable, ce qui est très efficace.

Les fours discontinus consomment beaucoup d'énergie pour amener la chambre lourde et les accessoires à température pour chaque cycle.

Maintenance et temps d'arrêt

La complexité d'un four continu signifie qu'il nécessite généralement une maintenance plus fréquente et spécialisée. Tout temps d'arrêt est critique, car il arrête toute la chaîne de production.

Les fours discontinus sont plus simples et souvent plus robustes. Si un four dans une installation multi-fours tombe en panne pour maintenance, la production peut se poursuivre sur les autres unités, réduisant ainsi l'impact des temps d'arrêt.

Faire le bon choix pour votre objectif

Le meilleur four est celui qui correspond à vos exigences opérationnelles spécifiques et à vos objectifs commerciaux. Utilisez ces points comme guide pour votre décision.

- Si votre objectif principal est une production standardisée à volume élevé : Un four continu est le choix supérieur pour son efficacité à l'échelle et sa cohérence pièce par pièce exceptionnelle.

- Si votre objectif principal est la flexibilité des processus et la variété des mélanges de produits : Un four discontinu offre le contrôle et l'adaptabilité nécessaires pour les travaux personnalisés, la R&D ou la fabrication à faible volume.

- Si votre objectif principal est le contrôle absolu de l'atmosphère ou les normes de salle blanche : La nature scellée d'un four discontinu en fait l'option la plus fiable et la plus simple pour les processus nécessitant des atmosphères inertes ou très pures.

- Si votre objectif principal est de minimiser le coût par pièce à l'échelle : L'efficacité énergétique et le débit élevé d'un four continu produiront généralement un coût par pièce inférieur malgré son investissement initial plus élevé.

Comprendre cette distinction fondamentale entre flux et confinement vous permet de choisir non seulement un équipement, mais la bonne philosophie de production pour votre travail.

Tableau récapitulatif :

| Caractéristique | Four Continu | Four Discontinu |

|---|---|---|

| Modèle opérationnel | Flux ininterrompu, basé sur convoyeur | Cycles discrets, chambre scellée |

| Volume de production | Volume élevé, évolutif | Volume plus faible ou variable |

| Uniformité du processus | Haute cohérence pièce par pièce | Nécessite un chargement prudent pour l'uniformité |

| Flexibilité | Faible, orientation sur un seul processus | Élevée, adaptable pour diverses tâches |

| Coût initial | Investissement en capital plus élevé | Coût initial inférieur |

| Coût d'exploitation | Inférieur par pièce à volume élevé | Plus élevé en raison des cycles de chauffage répétés |

| Maintenance | Plus fréquente, spécialisée | Plus simple, robuste, impact réduit des temps d'arrêt |

Besoin d'un conseil d'expert pour sélectionner le four parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous gériez une production à volume élevé ou des tâches spécialisées, nous pouvons vous aider à optimiser vos processus pour l'efficacité et la qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité