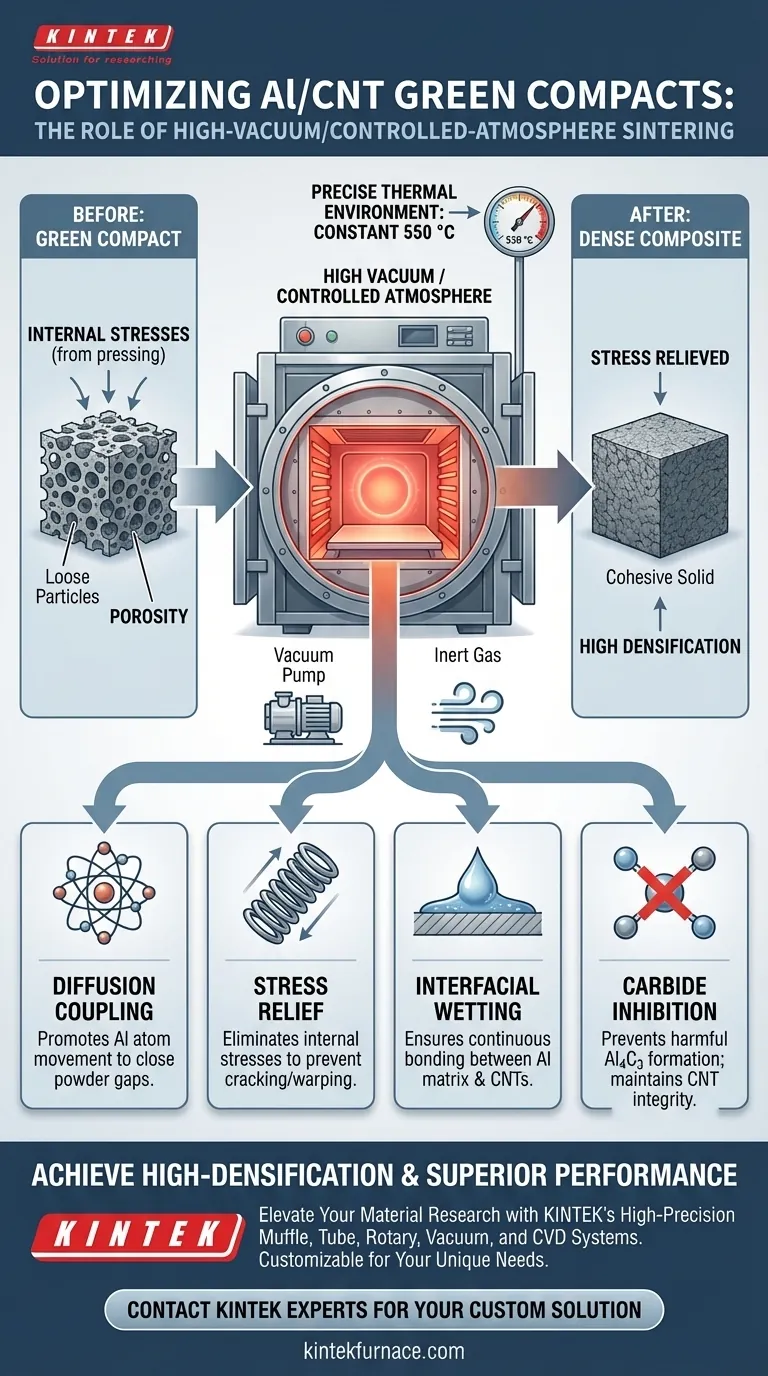

Un four de frittage sous vide poussé ou à atmosphère contrôlée optimise la microstructure des compacts verts Al/CNT en maintenant un environnement thermique précis, spécifiquement à une température constante de 550 °C. Ce chauffage contrôlé favorise le couplage diffusif des atomes d'aluminium, élimine les contraintes internes causées par le pressage initial et améliore significativement le mouillage interfaciale entre la matrice et les nanotubes. En régulant strictement la température et l'atmosphère, le four assure une haute densification tout en empêchant la formation de carbures d'aluminium (Al4C3) nocifs.

Le point essentiel : Le four transforme le compact vert en un composite dense en équilibrant la diffusion atomique et la relaxation des contraintes. Sa fonction principale est de faciliter une forte liaison mécanique entre l'aluminium et les nanotubes de carbone tout en supprimant les réactions chimiques qui conduisent à des phases de carbure fragiles.

Les mécanismes d'amélioration structurelle

Promotion du couplage diffusif

Le principal mécanisme de changement microstructural se produit à 550 °C. À cette température spécifique, l'environnement du four favorise le couplage diffusif des atomes d'aluminium.

Ce mouvement atomique est essentiel pour combler les espaces entre les particules de poudre présentes dans le compact vert. Il fait passer le matériau d'une collection lâche de particules pressées à un solide cohésif.

Élimination des contraintes internes

Les compacts verts entrent dans le four en portant des contraintes internes importantes générées lors de la phase initiale de pressage ou de moulage.

Le profil thermique contrôlé permet au matériau de se détendre. Cela élimine ces contraintes résiduelles, réduisant le risque de fissuration ou de déformation du composant final.

Amélioration du mouillage interfaciale

Pour qu'un composite soit résistant, la matrice métallique doit "mouiller" efficacement le matériau de renforcement.

Les conditions du four améliorent le mouillage interfaciale entre l'aluminium et les nanotubes de carbone. Cela garantit que l'aluminium s'écoule étroitement autour des nanotubes, créant une interface continue plutôt que de laisser des vides microscopiques.

Contrôle chimique et densification

Prévention de la formation de carbure nocif

L'un des rôles les plus critiques de l'atmosphère contrôlée est l'inhibition chimique.

Les hautes températures peuvent amener les nanotubes de carbone à réagir avec l'aluminium, formant du carbure d'aluminium (Al4C3). La référence identifie cela comme une phase "nocive", probablement parce qu'elle dégrade les propriétés mécaniques des nanotubes.

En maintenant un profil précis de 550 °C, le four facilite la liaison sans déclencher cette réaction chimique nuisible.

Atteindre une haute densification

La combinaison de la diffusion, du mouillage et de la relaxation des contraintes conduit à une haute densification.

Le four élimine la porosité inhérente au compact vert. Le résultat est un matériau solide avec une forte liaison mécanique entre la matrice d'aluminium et les nanotubes de carbone.

Comprendre les compromis

La nécessité de la précision

L'efficacité de ce processus repose entièrement sur la précision de l'environnement thermique.

La référence souligne explicitement une température constante de 550 °C. S'écarter de cette température spécifique pourrait soit ne pas induire la diffusion nécessaire (trop froid), soit déclencher la formation de carbure (trop chaud).

Exigences d'atmosphère contrôlée

Vous ne pouvez pas obtenir ces résultats dans un environnement à air libre.

Un vide poussé ou une atmosphère contrôlée est non négociable pour prévenir l'oxydation de l'aluminium. Sans ce contrôle, des oxydes se formeraient aux joints de grains, inhibant la diffusion et affaiblissant le composite final.

Faire le bon choix pour votre objectif

Pour maximiser les performances des composites Al/CNT, vous devez aligner vos paramètres de traitement avec vos objectifs matériels spécifiques.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que le profil de température reste strictement à 550 °C pour maximiser le mouillage interfaciale et prévenir la formation de carbure d'aluminium (Al4C3) fragile.

- Si votre objectif principal est la stabilité dimensionnelle : Privilégiez le temps de "maintien" à température pour éliminer complètement les contraintes internes générées lors du pressage du compact vert.

Le succès du frittage des composites Al/CNT dépend de l'utilisation du four pour équilibrer la densification physique et l'inertie chimique.

Tableau récapitulatif :

| Mécanisme clé | Fonction et impact | Paramètre critique |

|---|---|---|

| Couplage diffusif | Favorise le mouvement des atomes d'aluminium pour combler les espaces entre les poudres. | 550 °C constant |

| Relaxation des contraintes | Élimine les contraintes internes du pressage initial pour éviter les fissures. | Profil thermique précis |

| Mouillage interfaciale | Assure une liaison continue entre la matrice Al et les nanotubes. | Atmosphère contrôlée |

| Inhibition du carbure | Prévient la formation de Al4C3 fragile pour maintenir l'intégrité des CNT. | Précision thermique |

| Densification | Élimine la porosité pour créer un solide cohésif à haute résistance. | Vide/Gaz inerte |

Élevez votre recherche de matériaux avec KINTEK

Optimisez votre production de composites Al/CNT avec les solutions thermiques leaders de l'industrie de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD de haute précision, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous visiez un mouillage interfaciale parfait ou que vous ayez besoin d'empêcher la formation de carbure nocif, nos fours haute température avancés offrent la stabilité et le contrôle requis pour des performances matérielles supérieures.

Prêt à obtenir des résultats de haute densification ? Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Hamed Rezvanpour, Alberto Vergnano. A Flake Powder Metallurgy Approach for Fabricating Al/CNT Composites: Combining Dual-Matrix and Shift-Speed Ball Milling to Optimize Mechanical Properties. DOI: 10.3390/designs9040082

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide et quels matériaux assemble-t-il principalement ? Découvrez l'assemblage de haute pureté pour des liaisons supérieures

- Pourquoi les fours sous vide sont-ils particulièrement adaptés au frittage à haute température ? Garantir la pureté et la précision pour des résultats supérieurs

- Quels sont les avantages du traitement thermique sous vide en termes de qualité de surface ? Obtenez des surfaces impeccables et sans oxydation

- Quel est l'autre nom de la spectrométrie d'absorption atomique en four graphite ? Découvrez l'ETAAS pour l'analyse des métaux à l'état de traces

- Quels matériaux et caractéristiques la chambre à vide possède-t-elle ? Découvrez sa conception pour un traitement sûr à haute température

- Quels avantages le traitement thermique sous vide offre-t-il aux produits en laiton ? Obtenez des finitions propres et brillantes et une qualité supérieure

- Comment un système de trempe de gaz à haute pression maintient-il la stabilité dimensionnelle ? Maîtriser la précision du refroidissement uniforme

- Quelle est l'importance des fours sous vide en métallurgie des poudres ? Obtenir des pièces métalliques denses et de haute pureté