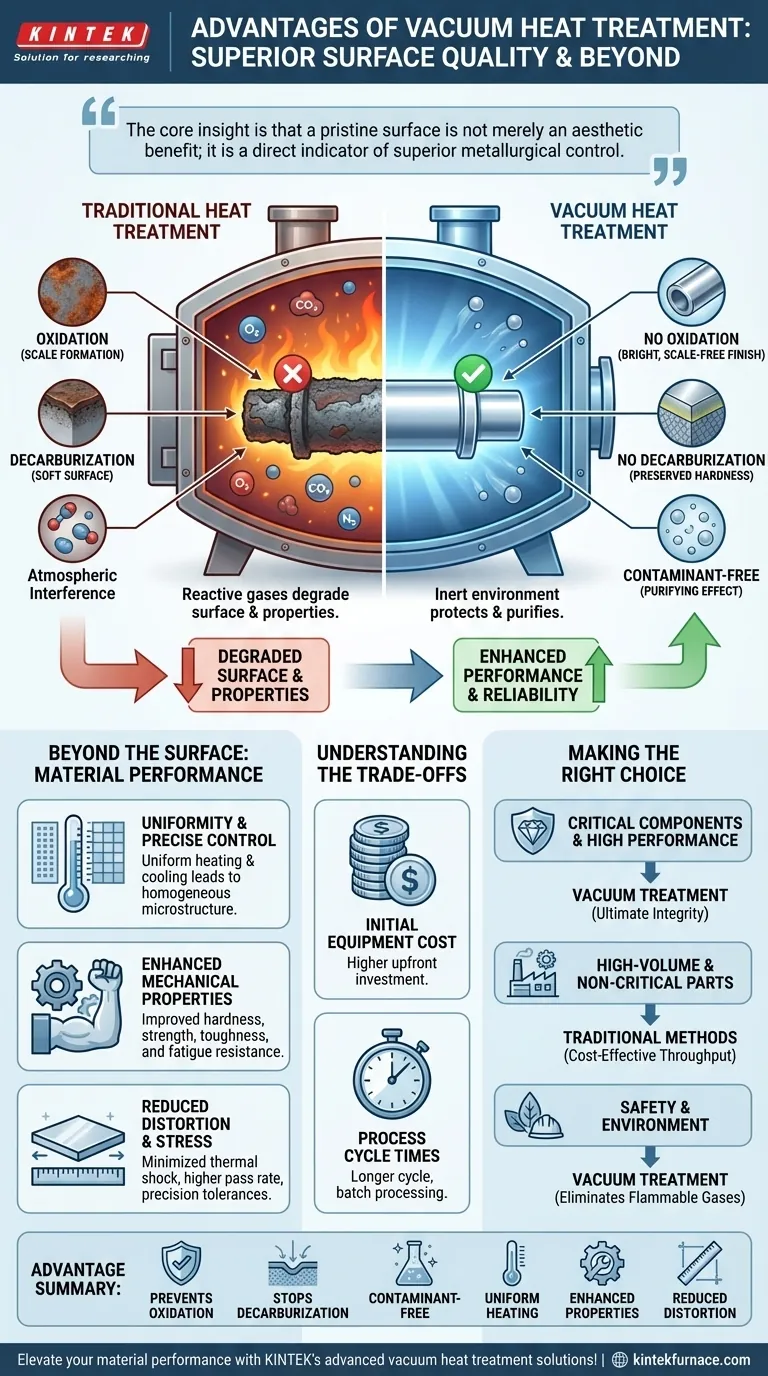

D'un point de vue technique, le principal avantage du traitement thermique sous vide pour la qualité de surface est sa capacité à prévenir complètement les réactions de surface telles que l'oxydation et la décarburation. En traitant les pièces dans un vide quasi-total, le matériau n'entre jamais en contact avec l'oxygène atmosphérique ou d'autres gaz réactifs. Cela garantit que les composants sortent du four avec une surface brillante, propre et inaltérée, éliminant souvent le besoin de nettoyage ou d'usinage de post-traitement coûteux et chronophages.

L'idée fondamentale est qu'une surface immaculée n'est pas seulement un avantage esthétique ; c'est un indicateur direct d'un contrôle métallurgique supérieur. En éliminant toute interférence atmosphérique, le traitement sous vide garantit que les propriétés prévues du matériau sont pleinement réalisées et même améliorées, plutôt que d'être compromises de l'extérieur.

L'avantage fondamental : Éliminer les interférences atmosphériques

La caractéristique déterminante du traitement thermique sous vide est l'élimination de l'atmosphère, qui est la cause première de la dégradation de la surface dans de nombreuses méthodes traditionnelles. Cela crée un environnement de traitement exceptionnellement pur.

Prévention de l'oxydation

Dans les fours traditionnels, l'oxygène ambiant réagit avec la surface métallique chaude, formant une couche d'oxyde. Cette couche dégrade la finition, réduit la précision dimensionnelle et peut même entraîner des problèmes de performance tels que des points mous de trempe ou des fissures.

Le traitement thermique sous vide élimine physiquement l'oxygène, empêchant entièrement cette réaction. Il en résulte une surface brillante, sans calamine qui conserve son éclat métallique et sa précision d'origine.

Arrêter la décarburation

La décarburation est la perte de carbone de la couche superficielle des alliages d'acier à hautes températures. Ce processus ramollit la surface, réduisant sa résistance à l'usure et sa durée de vie en fatigue, ce qui constitue un point de défaillance critique pour de nombreux composants.

L'environnement sous vide est inerte, ce qui signifie qu'il n'y a pas de molécules présentes pour réagir et extraire le carbone de l'acier. Cela préserve la dureté et les caractéristiques de performance de la surface du matériau.

Obtenir une finition sans contaminants

Au-delà de l'oxygène, le vide élimine d'autres contaminants potentiels. Le processus a également un effet purifiant, extrayant les gaz piégés comme l'hydrogène du matériau lui-même, ce qui aide à prévenir des problèmes comme la fragilisation par l'hydrogène.

Cela élimine le besoin d'atmosphères gazeuses protectrices (comme l'hydrogène ou l'argon), qui peuvent être coûteuses, inflammables et introduire leurs propres risques de contamination. La pièce en ressort propre, dégazée et prête à l'emploi.

Au-delà de la surface : Impact sur les performances des matériaux

Le contrôle offert par un environnement sous vide s'étend en profondeur dans le matériau, produisant des améliorations significatives des propriétés mécaniques et de la fiabilité des pièces.

Uniformité et contrôle précis

Les fours sous vide permettent un contrôle de température extrêmement précis et un chauffage uniforme. Sans atmosphère à faire circuler, la chaleur est transférée principalement par rayonnement, ce qui est très constant.

Ce chauffage uniforme et ce refroidissement contrôlé entraînent une microstructure plus homogène dans tout le composant, conduisant à des propriétés matérielles prévisibles et reproductibles.

Propriétés mécaniques améliorées

En prévenant la dégradation de la surface et en assurant une structure interne uniforme, le traitement sous vide permet aux matériaux d'atteindre leur plein potentiel.

Cela conduit régulièrement à des améliorations mesurables de la dureté, de la résistance, de la ténacité et de la résistance à la fatigue. Le processus améliore les propriétés intrinsèques du matériau plutôt que de simplement les protéger.

Distorsion réduite et contrainte thermique

Les cycles de refroidissement très contrôlés possibles dans un four sous vide minimisent le choc thermique qui provoque le gauchissement ou la fissuration des pièces. Ceci est essentiel pour les géométries complexes ou les composants de haute précision.

Le résultat est un taux de réussite plus élevé, avec moins de perte de matériau due à la distorsion, et un produit final qui conserve sa forme et ses tolérances prévues.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle. Reconnaître ses compromis spécifiques est essentiel pour prendre une décision éclairée.

Coût initial de l'équipement

Les fours sous vide sont des systèmes complexes qui représentent un investissement en capital important par rapport à de nombreux fours à atmosphère conventionnels. Le coût initial peut être une considération majeure.

Temps de cycle du processus

Bien que l'efficacité thermique soit élevée, le temps de cycle global peut être plus long. Du temps est nécessaire pour pomper la chambre jusqu'au niveau de vide requis avant même que le cycle de chauffage ne puisse commencer. Pour une production continue à très grand volume, ce traitement par lots peut constituer un goulot d'étranglement.

Adéquation et application

Les avantages du traitement sous vide sont les plus prononcés sur les matériaux et les composants de grande valeur où la performance, la pureté et l'intégrité de surface sont non négociables. Pour les pièces traitées en vrac à faible coût où une simple calamine d'oxyde est acceptable ou facilement éliminée, une méthode traditionnelle moins chère peut être plus économique.

Faire le bon choix pour votre application

Le choix entre le traitement thermique sous vide et le traitement thermique traditionnel dépend entièrement des priorités spécifiques de votre projet et de la valeur du composant traité.

- Si votre objectif principal est l'intégrité de surface ultime et la performance du matériau : Le traitement sous vide est le choix définitif, car il élimine la dégradation de la surface et offre un contrôle de processus inégalé pour les composants critiques.

- Si votre objectif principal est la production en grand volume de pièces non critiques : Les fours traditionnels à atmosphère contrôlée peuvent offrir un débit plus rentable, à condition qu'une finition post-traitement soit acceptable.

- Si votre objectif principal est la sécurité opérationnelle et l'impact environnemental : Le traitement thermique sous vide offre un avantage évident en éliminant les gaz de procédé inflammables et les polluants.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner le processus qui protège et améliore le mieux la valeur de vos composants.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine la calamine en surface en retirant l'oxygène, assurant des finitions brillantes et propres. |

| Arrête la décarburation | Préserve la teneur en carbone pour maintenir la dureté et la résistance à l'usure. |

| Finition sans contaminants | Élimine les gaz comme l'hydrogène, réduisant la fragilisation et les risques de contamination. |

| Chauffage uniforme | Utilise le rayonnement pour un contrôle précis de la température et une microstructure homogène. |

| Propriétés mécaniques améliorées | Améliore la dureté, la résistance, la ténacité et la résistance à la fatigue. |

| Distorsion réduite | Minimise le gauchissement et la fissuration grâce à des cycles de refroidissement contrôlés. |

Améliorez les performances de vos matériaux avec les solutions avancées de traitement thermique sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant une qualité de surface supérieure et une durabilité accrue pour les composants critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus de traitement thermique et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température