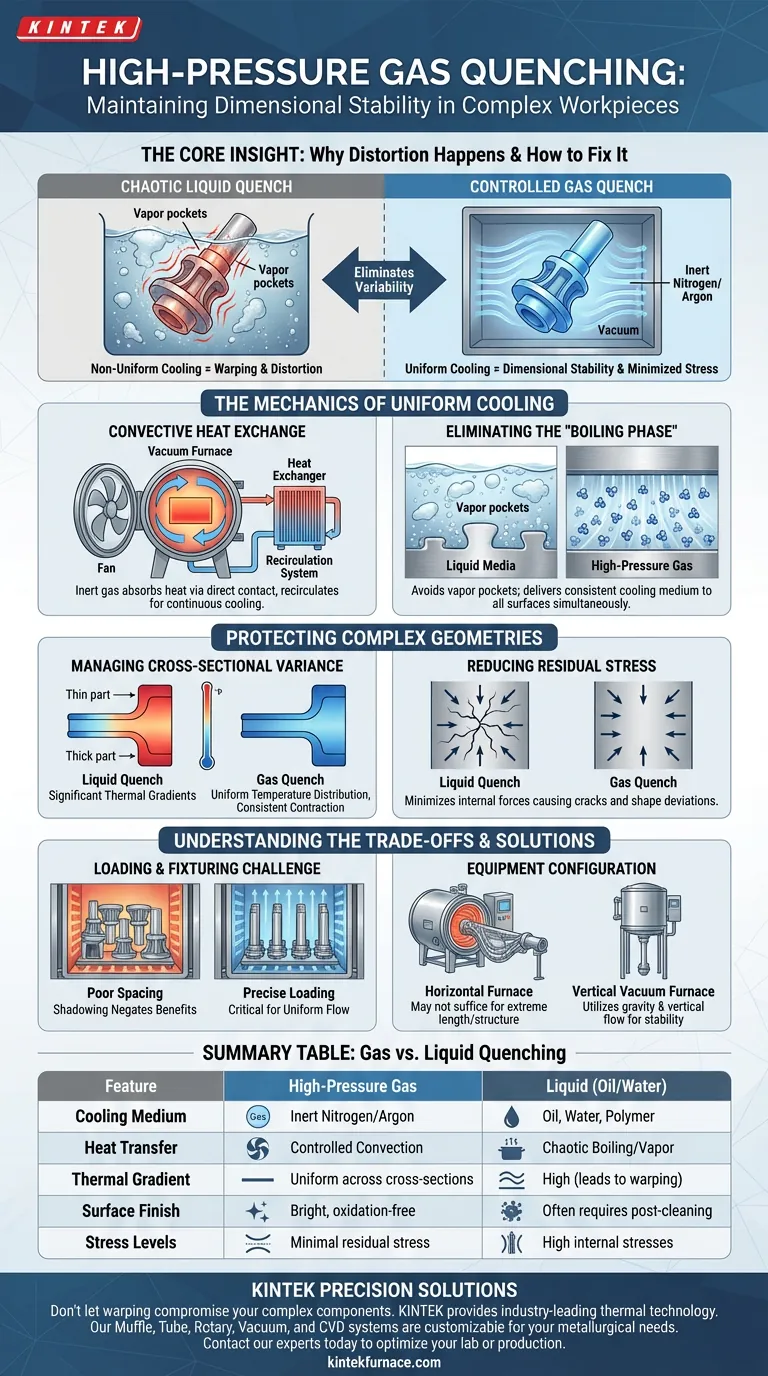

La trempe de gaz à haute pression préserve la stabilité dimensionnelle en utilisant un transfert de chaleur convectif contrôlé pour assurer des vitesses de refroidissement uniformes sur l'ensemble de la pièce. En remplaçant le choc thermique chaotique associé aux trempes liquides, ce processus minimise les contraintes internes qui entraînent le gauchissement et la déformation des géométries complexes.

L'idée clé : Le principal moteur de la déformation lors du traitement thermique est un refroidissement non uniforme, qui crée des forces concurrentes au sein du matériau. La trempe de gaz à haute pression élimine cette variabilité, garantissant que les sections transversales minces et épaisses refroidissent à une vitesse similaire, neutralisant ainsi les contraintes résiduelles qui provoquent des fissures et des déviations de forme.

La mécanique du refroidissement uniforme

Échange de chaleur par convection

Contrairement aux méthodes traditionnelles qui reposent sur l'immersion dans un liquide, les systèmes de trempe de gaz utilisent généralement de l'azote pour extraire la chaleur.

Le gaz inerte circule sur la charge chaude, absorbant l'énergie thermique par contact direct. Ce gaz chauffé est ensuite évacué de la chambre, refroidi par des échangeurs de chaleur, et recirculé dans le four pour continuer le cycle.

Élimination de la "phase d'ébullition"

Les milieux liquides, tels que l'huile ou l'eau, subissent souvent des changements de phase (ébullition) au contact du métal chaud.

Cela crée des poches de vapeur qui isolent certaines parties de la surface tandis que d'autres zones refroidissent rapidement. Le gaz à haute pression évite entièrement ce phénomène, fournissant un milieu de refroidissement constant à chaque surface de la pièce simultanément.

Protection des géométries complexes

Gestion de la variance des sections transversales

Les pièces complexes présentent souvent des épaisseurs variables, où les sections minces refroidissent naturellement plus vite que les sections épaisses.

Dans une trempe liquide, cette disparité provoque des gradients thermiques importants. Le refroidissement par gaz à haute pression obtient une distribution uniforme de la température sur ces sections transversales variables, maintenant la contraction thermique cohérente dans toute la pièce.

Réduction des contraintes résiduelles

La déformation de la forme est physiquement causée par des contraintes résiduelles — des forces internes qui subsistent après la fin du processus.

En assurant l'uniformité pendant la phase critique de refroidissement, la trempe de gaz minimise la génération de ces contraintes. C'est le facteur essentiel pour prévenir la fissuration du matériau et maintenir des tolérances dimensionnelles strictes.

Comprendre les compromis

Le défi du chargement et de la fixation

Bien que le processus de gaz soit supérieur pour la stabilité, l'agencement des pièces à l'intérieur du four est critique.

Les références indiquent que pour les formes grandes ou particulièrement complexes, obtenir un flux de gaz uniforme nécessite des stratégies de chargement précises. Un espacement inadéquat ou un "ombrage" (où une pièce bloque le flux d'air vers une autre) peut annuler les avantages de la trempe de gaz.

Configuration de l'équipement

Les fours horizontaux standard peuvent ne pas suffire pour toutes les géométries distinctes.

Les pièces avec une "structure accrue" ou une longueur extrême nécessitent souvent des fours à vide verticaux. Ces configurations spécialisées utilisent la gravité et le flux d'air vertical pour assurer une stabilité et une uniformité que le chargement horizontal ne peut pas toujours garantir.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la précision dimensionnelle : Fiez-vous à la trempe de gaz à haute pression pour minimiser les contraintes résiduelles et prévenir le gauchissement courant avec les trempes liquides.

- Si votre objectif principal concerne des structures complexes ou longues : Envisagez des configurations de fours à vide verticaux pour assurer une densité de charge uniforme et prévenir la déformation induite par la gravité.

- Si votre objectif principal est l'intégrité de surface : Utilisez l'environnement sous vide pour éliminer l'oxydation et la décarburation, garantissant une surface propre sans couche métamorphique.

La trempe de gaz à haute pression transforme le processus de refroidissement d'un choc thermique chaotique en une opération contrôlée et prévisible qui protège la géométrie de vos composants les plus critiques.

Tableau récapitulatif :

| Caractéristique | Trempe de gaz à haute pression | Trempe liquide (huile/eau) |

|---|---|---|

| Milieu de refroidissement | Azote/Argon inerte | Huile, eau ou polymère |

| Transfert de chaleur | Convection contrôlée | Ébullition chaotique/Phase vapeur |

| Gradient thermique | Uniforme sur les sections transversales | Élevé (entraîne un gauchissement) |

| Finition de surface | Brillante, sans oxydation | Nécessite souvent un post-nettoyage |

| Niveaux de contrainte | Contraintes résiduelles minimales | Contraintes internes élevées |

Solutions de traitement thermique de précision pour vos géométries les plus difficiles

Ne laissez pas le gauchissement et les contraintes internes compromettre l'intégrité de vos composants complexes. KINTEK fournit une technologie thermique de pointe soutenue par une R&D experte et une fabrication de précision. Notre gamme de systèmes Muffle, Tube, Rotatif, sous Vide et CVD est entièrement personnalisable pour répondre à vos exigences métallurgiques uniques.

Que vous traitiez des pièces aérospatiales ou des dispositifs médicaux complexes, KINTEK garantit que vos matériaux atteignent la plus haute stabilité dimensionnelle et qualité de surface. Contactez nos experts techniques dès aujourd'hui pour découvrir comment nos fours haute température peuvent optimiser votre flux de travail de laboratoire ou de production.

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- En quoi un four sous vide diffère-t-il des configurations de traitement thermique conventionnelles ? Découvrez les avantages clés pour une qualité de matériau supérieure

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour la nitruration gazeuse de l'acier AISI 5140 ? Obtenir un durcissement de précision

- Quel rôle joue un four à vide poussé ou à faible pression d'oxygène dans la pré-oxydation du NiCoCrAlY ? Maîtriser le contrôle de l'oxydation sélective

- Quelle est la fonction d'un four à vide poussé dans la carburation du tantale ? Pureté et précision de la réaction

- Quels sont les matériaux isolants couramment utilisés dans les fours sous vide ? Optimisez le contrôle de la chaleur pour votre laboratoire

- Quelles sont les caractéristiques générales d'un four sous vide ? Obtenir une pureté et une précision supérieures des matériaux

- Comment les fours continus sous vide améliorent-ils l'efficacité énergétique du traitement thermique des métaux ? Atteindre une efficacité de traitement thermique supérieure

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide