Les fours sous vide sont particulièrement adaptés au frittage à haute température car ils offrent un environnement de chauffage exceptionnellement propre, contrôlable et uniforme. Cela empêche l'oxydation et la contamination des matériaux sensibles, garantissant que les pièces résultantes ont une intégrité structurelle et une pureté supérieures, un exploit difficile à réaliser dans les fours atmosphériques conventionnels.

Le frittage à haute température rend les matériaux très réactifs aux gaz atmosphériques comme l'oxygène, ce qui peut ruiner le produit final. L'avantage principal d'un four sous vide est sa capacité à éliminer cette atmosphère, créant un environnement immaculé qui permet un contrôle précis sur l'ensemble du processus thermique.

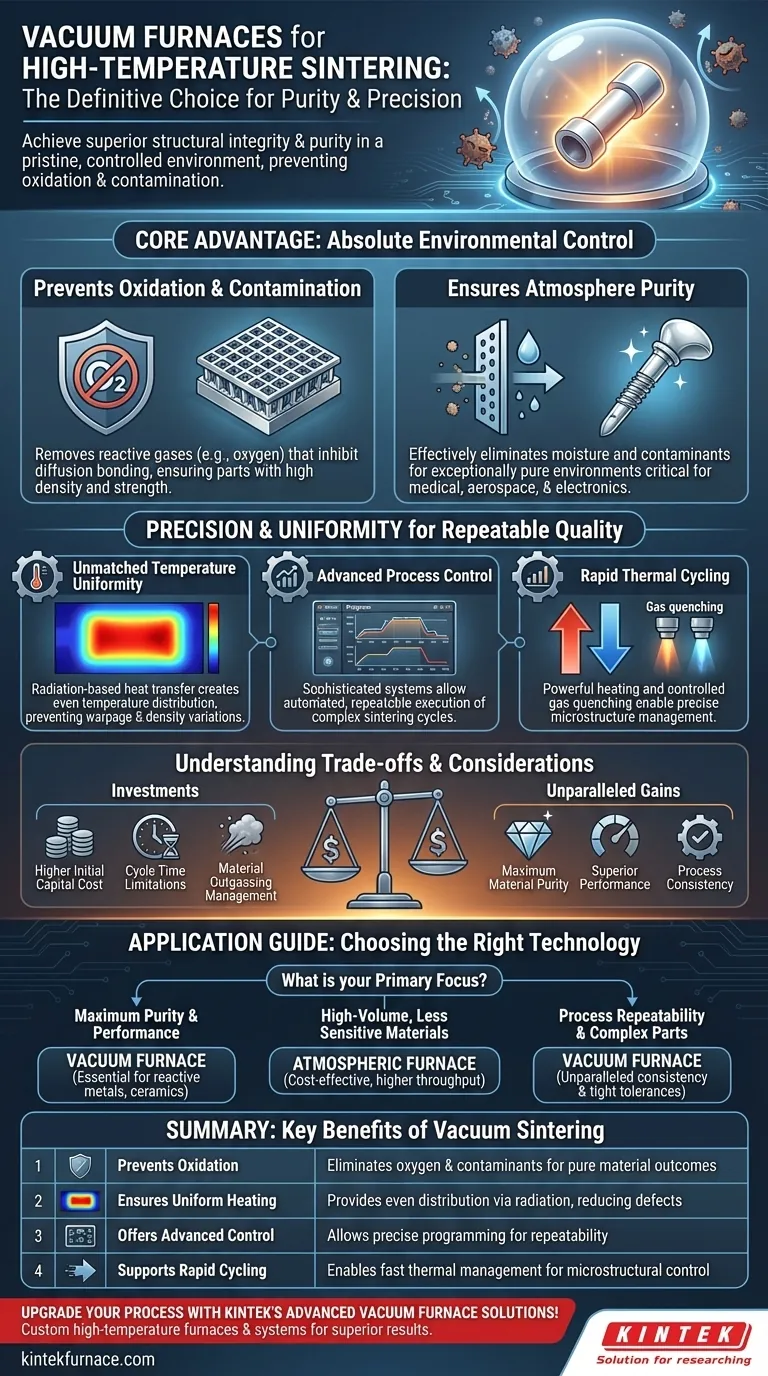

L'avantage principal : un contrôle environnemental absolu

La raison principale pour laquelle la technologie du vide est associée au frittage à haute température est sa capacité à créer un environnement chimiquement inerte. Cela change fondamentalement ce qui est possible pendant le processus.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des métaux et de nombreuses céramiques deviennent très sensibles à l'oxydation. La présence d'oxygène, même à l'état de traces, peut former des couches d'oxyde indésirables sur les particules de poudre.

Ces couches inhibent la liaison par diffusion qui est essentielle au frittage, ce qui entraîne des pièces avec une faible densité, une résistance réduite et des propriétés matérielles compromises. Un four sous vide élimine la grande majorité de l'oxygène et d'autres gaz réactifs, protégeant ainsi l'intégrité du matériau.

Assurer la pureté de l'atmosphère

Au-delà de l'oxygène, le vide élimine efficacement l'humidité et les autres contaminants volatils qui peuvent être présents dans la chambre du four ou dégazer des pièces elles-mêmes. Cela garantit que le processus de frittage se déroule dans un environnement exceptionnellement pur, ce qui est essentiel pour les applications médicales, aérospatiales et électroniques où la pureté des matériaux est non négociable.

Précision et uniformité pour une qualité reproductible

Le contrôle est le deuxième pilier de la supériorité d'un four sous vide. La capacité à dicter et à maintenir des conditions exactes tout au long du cycle garantit des résultats cohérents d'un lot à l'autre.

Uniformité de température inégalée

L'environnement sous vide contribue à créer une distribution de température extrêmement uniforme. Sans courants d'air pour créer des points chauds et froids, la chaleur est transférée principalement par rayonnement, ce qui assure un chauffage uniforme sur l'ensemble de la charge de travail. Cela garantit que chaque pièce, et chaque section d'une pièce, fritte de manière cohérente, prévenant ainsi la déformation et les variations de densité.

Contrôle avancé du processus

Les fours sous vide modernes sont équipés de systèmes de contrôle sophistiqués. Ceux-ci permettent une programmation multi-étapes de la température, des taux de chauffage/refroidissement et des niveaux de vide. Ce degré élevé d'automatisation et de contrôle permet d'exécuter des cycles de frittage complexes avec une répétabilité parfaite, une exigence clé pour la production industrielle.

Chauffage et refroidissement rapides

De nombreux fours sous vide à haute température sont conçus pour un cyclage thermique rapide. La combinaison d'éléments chauffants puissants et d'une trempe gazeuse contrôlée (utilisant des gaz inertes comme l'argon ou l'azote) permet aux opérateurs de gérer précisément la microstructure du matériau en contrôlant les taux de chauffage et de refroidissement, affinant ainsi ses propriétés finales.

Comprendre les compromis et les considérations

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de frittage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours sous vide et leurs systèmes de pompage associés représentent un coût en capital nettement plus élevé par rapport aux fours atmosphériques standard. La complexité et l'ingénierie de précision requises font grimper le prix.

Limitations du temps de cycle

Atteindre un vide poussé prend du temps. La phase de pompage peut ajouter un temps considérable au cycle de processus global, ce qui peut avoir un impact sur le débit pour les pièces à volume élevé et à faible marge où la vitesse est le principal facteur.

Dégazage des matériaux

Certains matériaux ou liants peuvent libérer des quantités importantes de gaz lorsqu'ils sont chauffés sous vide (un processus connu sous le nom de dégazage). Cela peut contaminer le four et rendre difficile le maintien du niveau de vide souhaité, ce qui nécessite une sélection minutieuse des matériaux et une conception de processus.

Comment appliquer cela à votre projet

Votre choix de technologie de four doit être directement lié aux exigences de votre produit final.

- Si votre objectif principal est une pureté et des performances maximales des matériaux : Un four sous vide est le choix définitif. Il est essentiel pour les métaux réactifs comme le titane, les métaux réfractaires et les céramiques haute performance.

- Si votre objectif principal est la production à grand volume de matériaux moins sensibles : Un four atmosphérique (comme un four à bande continue) peut offrir une solution plus rentable avec un débit plus élevé.

- Si votre objectif principal est la répétabilité du processus pour des pièces complexes : Le contrôle thermique et atmosphérique précis d'un four sous vide offre une cohérence inégalée pour les composants à tolérances strictes.

En fin de compte, choisir un four sous vide est un investissement dans le contrôle des processus, garantissant la meilleure qualité possible pour les applications les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène et les contaminants pour des résultats matériels purs |

| Assure un chauffage uniforme | Fournit une distribution de température uniforme par rayonnement, réduisant les défauts |

| Offre un contrôle avancé | Permet une programmation précise de la température et du vide pour la répétabilité |

| Supporte un cyclage rapide | Permet un chauffage/refroidissement rapide avec trempe gazeuse pour le contrôle microstructurel |

Améliorez votre processus de frittage avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours sous vide et à atmosphère et les systèmes CVD/PECVD, le tout soutenu par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Atteignez une pureté, une précision et des performances supérieures — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement