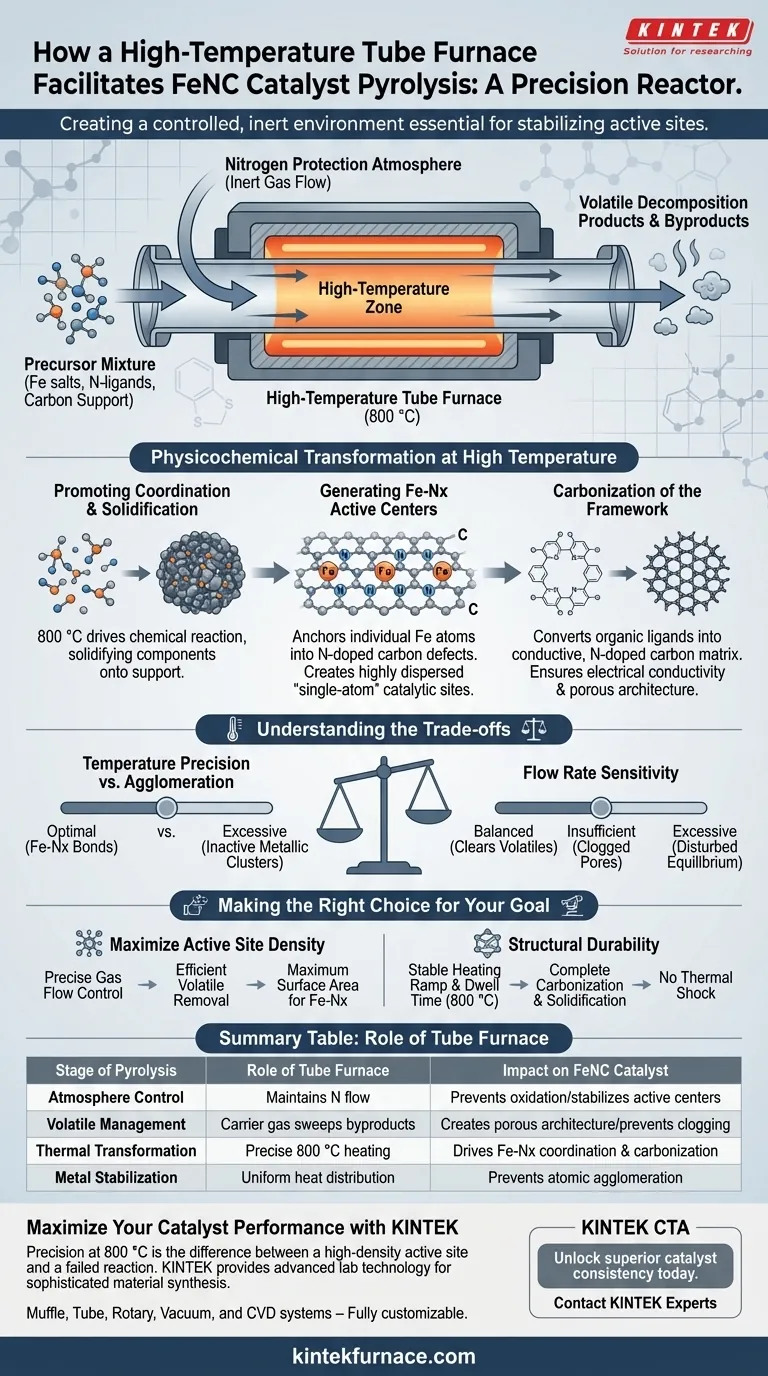

Un four tubulaire à haute température agit comme un réacteur de précision qui facilite la pyrolyse des catalyseurs FeNC en créant un environnement contrôlé et inerte essentiel à la stabilisation des sites actifs. Plus précisément, il utilise une atmosphère de protection à l'azote à des températures d'environ 800 °C pour piloter la coordination physico-chimique du fer et de l'azote tout en éliminant simultanément les sous-produits volatils.

Point essentiel à retenir Le four tubulaire ne fait pas que chauffer le matériau ; il orchestre un équilibre délicat entre la carbonisation et la liaison chimique. En maintenant un flux d'azote strict, il force les sels de fer à se coordonner avec les ligands d'azote sur le support carboné, bloquant ainsi les centres actifs critiques Fe-Nx avant que le métal ne puisse s'agglomérer.

Le rôle critique de l'atmosphère contrôlée

Mise en place de la protection à l'azote

La fonction fondamentale du four tubulaire pendant cette étape est le maintien d'une atmosphère de protection à l'azote.

En scellant l'environnement de réaction, le four empêche l'entrée d'oxygène, qui autrement oxyderait le support carboné et les précurseurs de fer prématurément.

Élimination des produits de décomposition volatils

Pendant la pyrolyse, les composants organiques des matériaux précurseurs se décomposent, libérant des gaz volatils.

Le flux d'azote à l'intérieur du tube agit comme un mécanisme de transport, balayant activement ces produits de décomposition loin du catalyseur solide.

L'élimination de ces produits volatils est essentielle pour éviter leur ré-adsorption ou leur interférence avec la formation de la structure poreuse souhaitée.

Transformation physico-chimique à haute température

Promotion de la coordination et de la solidification

Aux températures de traitement (typiquement autour de 800 °C), l'énergie thermique induit une réaction chimique spécifique entre les sels métalliques et les ligands organiques azotés.

L'environnement du four facilite la solidification de ces composants sur le support carboné.

Ce traitement thermique transforme le mélange précurseur lâche en un matériau robuste et intégré où les atomes de fer sont chimiquement liés à la structure plutôt que simplement posés dessus.

Génération de centres actifs Fe-Nx

L'objectif ultime de cette étape de pyrolyse est la création de centres actifs Fe-Nx uniformément répartis.

Le four tubulaire fournit les conditions thermodynamiques nécessaires pour ancrer les atomes de fer individuels dans les défauts du carbone dopé à l'azote.

Cela se traduit par les sites catalytiques "à atome unique" ou hautement dispersés qui définissent la performance des catalyseurs FeNC de haute qualité.

Carbonisation du cadre

Au-delà des sites métalliques, la chaleur élevée induit la carbonisation du cadre de support (tel que le ZIF-8 ou d'autres polymères).

Ce processus convertit les ligands organiques en une matrice de carbone conductrice et dopée à l'azote.

Cette évolution structurelle garantit que le catalyseur possède la conductivité électrique et l'architecture poreuse nécessaires pour fonctionner dans des applications électrochimiques.

Comprendre les compromis

Précision de la température vs. Agglomération

Bien que des températures élevées soient nécessaires pour graphitiser le carbone et former des liaisons Fe-Nx, une chaleur excessive peut être préjudiciable.

Si le contrôle de la température est imprécis et dépasse les limites optimales, les atomes métalliques peuvent migrer et s'agglomérer en amas métalliques inactifs (nanoparticules) plutôt que de rester sous forme de sites atomiques dispersés.

Sensibilité du débit

Le débit d'azote est une variable critique qui doit être équilibrée.

Un débit insuffisant peut ne pas réussir à éliminer les débris volatils, obstruant les pores du catalyseur. Inversement, un débit turbulent ou excessif pourrait perturber l'équilibre thermique ou déplacer physiquement les poudres précurseurs plus légères avant qu'elles ne se solidifient.

Faire le bon choix pour votre objectif

Si votre objectif principal est de maximiser la densité de sites actifs : Privilégiez un four avec un contrôle précis du débit de gaz pour garantir l'élimination efficace des produits volatils, permettant une surface maximale pour la coordination Fe-Nx.

Si votre objectif principal est la durabilité structurelle : Concentrez-vous sur la stabilité de la rampe de chauffage et du temps de maintien à 800 °C pour assurer la carbonisation complète et la solidification de la matrice de support sans choc thermique.

Le four tubulaire est l'instrument qui transforme un mélange chimique en un catalyseur fonctionnel en appliquant strictement les lois atmosphériques et thermiques requises pour la coordination atomique.

Tableau récapitulatif :

| Étape de la pyrolyse | Rôle du four tubulaire | Impact sur le catalyseur FeNC |

|---|---|---|

| Contrôle de l'atmosphère | Maintient le flux d'azote (inerte) | Prévient l'oxydation ; stabilise les sites actifs. |

| Gestion des produits volatils | Le gaz porteur évacue les sous-produits | Crée une architecture poreuse ; empêche le colmatage des pores. |

| Transformation thermique | Chauffage précis à 800 °C | Induit la coordination Fe-Nx et la carbonisation. |

| Stabilisation du métal | Distribution uniforme de la chaleur | Empêche l'agglomération atomique en amas inactifs. |

Maximisez la performance de votre catalyseur avec KINTEK

La précision à 800 °C fait la différence entre une densité élevée de sites actifs et une réaction échouée. KINTEK fournit la technologie de laboratoire avancée nécessaire à la synthèse de matériaux sophistiqués. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques en recherche ou industriels.

Débloquez une cohérence supérieure des catalyseurs dès aujourd'hui.

Guide Visuel

Références

- Han Zheng, Weimeng Si. Decorating Ti3C2 MXene Nanosheets with Fe-Nx-C Nanoparticles for Efficient Oxygen Reduction Reaction. DOI: 10.3390/inorganics13060188

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels processus thermiques les fours tubulaires peuvent-ils réaliser ? Obtenez un contrôle précis des hautes températures pour votre laboratoire

- Quelles conditions physiques fondamentales une étuve tubulaire fournit-elle dans la synthèse en deux étapes du WS2 ? Maîtriser la croissance des films

- Quelle est la fonction principale d'un four tubulaire horizontal dans la simulation du comportement d'oxydation de l'acier laminé à chaud ?

- Pourquoi des procédures d'utilisation correctes sont-elles importantes pour les fours tubulaires de laboratoire ? Assurez la sécurité et la précision de vos expériences

- Dans quels domaines et pour quels processus les fours à tube vertical sont-ils largement utilisés ? Libérez le traitement précis des matériaux

- Comment le recuit dans un four tubulaire de laboratoire affecte-t-il la qualité de l'In2Se3 ? Stabilisation de phase et pureté

- Pourquoi utilise-t-on des gaz inertes dans un four tubulaire à haute température ? Prévenir l'oxydation et assurer la précision du processus

- Pourquoi un four tubulaire haute température est-il requis pour le frittage du LK-99 ? Atteindre une transformation de phase supraconductrice précise