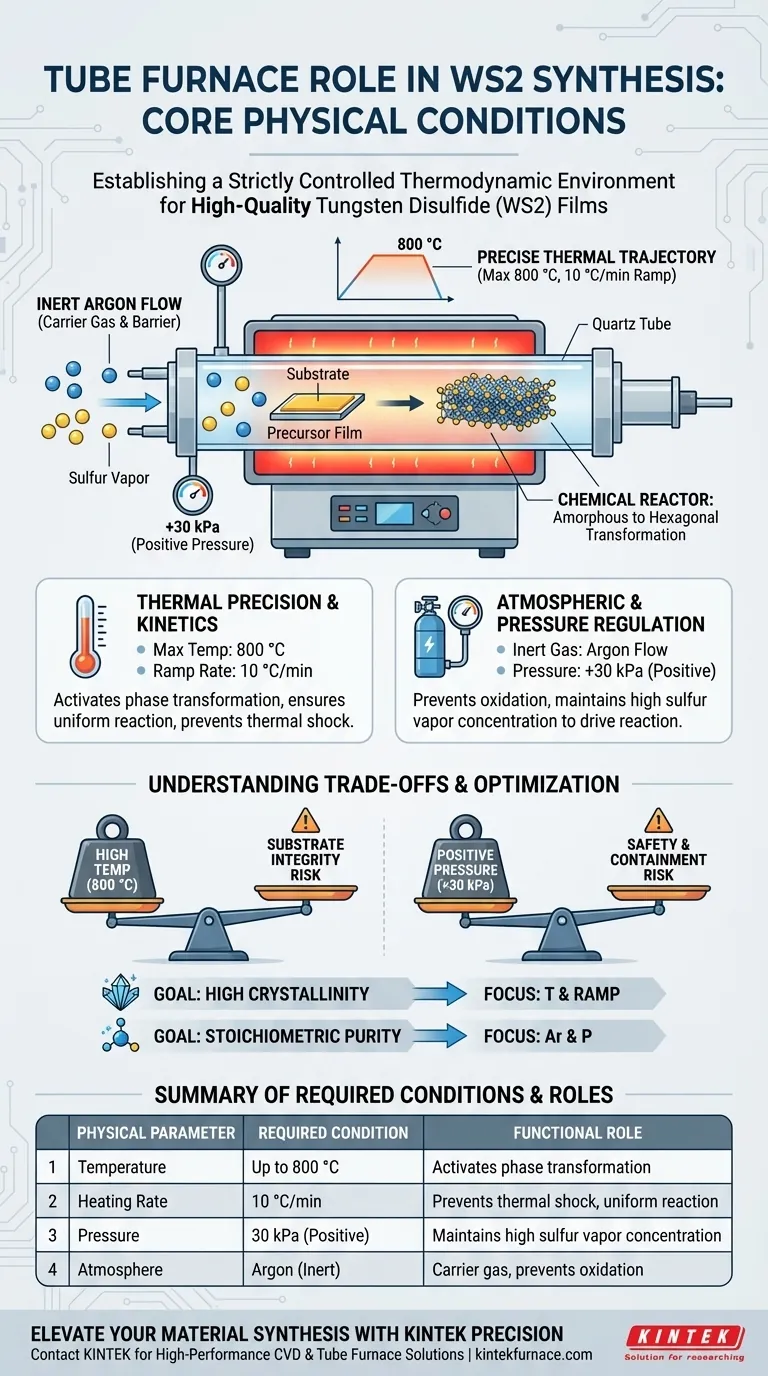

L'étuve tubulaire établit un environnement thermodynamique strictement contrôlé essentiel à la conversion des films précurseurs en disulfure de tungstène (WS2) de haute qualité. Elle fournit trois conditions physiques spécifiques : une trajectoire thermique précise atteignant des températures allant jusqu'à 800 °C, un environnement de pression positive régulé (typiquement 30 kPa au-dessus de la pression atmosphérique) et un flux constant de gaz inerte (argon) pour piloter la réaction de sulfuration.

Idée clé L'étuve tubulaire ne fait pas que chauffer le matériau ; elle agit comme un réacteur chimique qui force la transformation de phase des précurseurs amorphes. En contrôlant strictement la pression et la température, elle facilite la croissance du WS2 hexagonal avec une orientation cristalline spécifique (00L).

Précision thermique et cinétique de réaction

Contrôle précis de la température

La fonction principale du four est d'atteindre et de maintenir des températures élevées, spécifiquement autour de 800 °C pour cette synthèse.

Cette énergie thermique élevée est nécessaire pour activer la réaction chimique entre les films précurseurs solides et la vapeur de soufre. Sans atteindre ce seuil spécifique, l'énergie d'activation pour la transformation de phase ne peut être satisfaite.

Vitesse de chauffage programmée

Il ne suffit pas d'atteindre la température cible ; la vitesse de chauffage est tout aussi critique.

L'équipement utilise un rampement programmé, tel que 10 °C/min. Cette montée contrôlée évite le choc thermique du substrat et garantit que le précurseur réagit uniformément avec la vapeur de soufre à mesure que la température augmente.

Régulation de l'atmosphère et de la pression

Atmosphère inerte contrôlée

Le four maintient un flux constant de gaz argon tout au long du processus.

Cette atmosphère inerte remplit un double objectif : elle agit comme un transporteur pour la vapeur de soufre et crée une barrière contre les contaminants externes. En excluant l'oxygène et l'humidité, le système empêche l'oxydation du tungstène, garantissant que le produit final est un sulfure pur.

Maintien de la pression positive

Distinct des processus de recuit sous vide utilisés pour d'autres matériaux, cette synthèse de WS2 repose sur le maintien d'une pression 30 kPa au-dessus de la pression atmosphérique.

Fonctionner à une légère surpression garantit que la concentration de vapeur de soufre reste suffisamment élevée près de la surface du précurseur pour faire avancer la réaction. Elle empêche également l'entrée d'air extérieur en cas de fuite mineure.

Comprendre les compromis

Haute température vs intégrité du substrat

Bien que 800 °C soit nécessaire pour une cristallisation de haute qualité, cela limite les types de substrats que vous pouvez utiliser.

Les matériaux ayant des points de fusion bas ou des coefficients de dilatation thermique élevés peuvent se dégrader ou se délaminer à ces températures. Vous devez vous assurer que votre substrat est thermiquement compatible avec la fenêtre de traitement requise pour la formation de WS2 hexagonal.

Risques de gestion de la pression

Le maintien d'une pression positive (surpression) est efficace pour piloter les réactions, mais il présente des défis en matière de sécurité et de confinement.

Contrairement aux systèmes sous vide qui extraient les gaz, un système à pression positive expulse les gaz. Si les joints du four sont compromis, des vapeurs de soufre dangereuses peuvent s'échapper dans l'environnement du laboratoire. Des vérifications rigoureuses des fuites et une gestion de l'évacuation sont nécessaires.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de WS2, alignez vos paramètres de four sur vos exigences structurelles spécifiques :

- Si votre objectif principal est la haute cristallinité : Privilégiez l'atteinte de 800 °C et le respect strict du taux de montée de 10 °C/min pour garantir la transformation complète de phase amorphe en hexagonale.

- Si votre objectif principal est la pureté stœchiométrique : Concentrez-vous sur le flux d'argon et la pression positive (30 kPa) pour garantir un environnement sans oxygène qui maximise l'incorporation de soufre.

La maîtrise de ces variables vous permet de dicter l'orientation préférée et la qualité du film WS2 final.

Tableau récapitulatif :

| Paramètre physique | Condition requise | Rôle fonctionnel dans la synthèse du WS2 |

|---|---|---|

| Température | Jusqu'à 800 °C | Active la transformation de phase de l'amorphe à l'hexagonale |

| Vitesse de chauffage | 10 °C/min | Prévient le choc thermique et assure une réaction uniforme |

| Pression | 30 kPa (Positive) | Maintient une concentration élevée de vapeur de soufre à la surface |

| Atmosphère | Argon (Inerte) | Gaz porteur qui empêche l'oxydation et la contamination |

Élevez votre synthèse de matériaux avec la précision KINTEK

Libérez tout le potentiel de votre recherche avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance spécialement conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux 2D tels que le disulfure de tungstène (WS2).

Que vous ayez besoin d'une configuration standard ou d'un four haute température entièrement personnalisable adapté à vos besoins expérimentaux uniques, notre équipement fournit la stabilité thermique et le contrôle atmosphérique nécessaires à des résultats révolutionnaires.

Prêt à optimiser la croissance de vos couches minces ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la pyrolyse des réseaux de triazine covalente ? Optimisez votre synthèse de carbone

- Quelles sont les fonctions principales d'un four tubulaire haute performance dans la synthèse en deux étapes des catalyseurs Ln-MoP@C ?

- Quel est le but de l'utilisation d'un four tubulaire avec un module de chauffage externe ? Isolation des mécanismes catalytiques

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire pour le traitement des matériaux ? Obtenez un contrôle précis de la chaleur pour des résultats supérieurs

- Quels matériaux sont nécessaires pour un fonctionnement à haute température dans les fours tubulaires ? Choisissez le bon tube pour votre laboratoire

- Quelle est la fonction principale d'un four tubulaire horizontal dans la simulation du comportement d'oxydation de l'acier laminé à chaud ?

- Pourquoi un four tubulaire à atmosphère contrôlée est-il utilisé pour la synthèse de La-CoTe2 ? Maîtrisez votre processus de tellurisation dès aujourd'hui

- Quelles conditions expérimentales critiques un four tubulaire fournit-il pour la carbonisation des PI-COFs ? Maîtrisez la précision thermique