En bref, les gaz inertes sont utilisés dans un four tubulaire à haute température pour créer une atmosphère contrôlée et non réactive. Cet environnement protecteur est essentiel car de nombreux matériaux, lorsqu'ils sont chauffés, réagissent agressivement avec l'oxygène présent dans l'air normal, entraînant une oxydation, une contamination indésirable ou une défaillance complète du processus.

Au fond, l'utilisation d'un gaz inerte consiste à éliminer une variable unique et hautement réactive — l'oxygène — d'un processus chimique. Les températures élevées accélèrent toutes les réactions, et en remplaçant l'air réactif par un gaz stable, vous garantissez que seuls les changements souhaités se produisent.

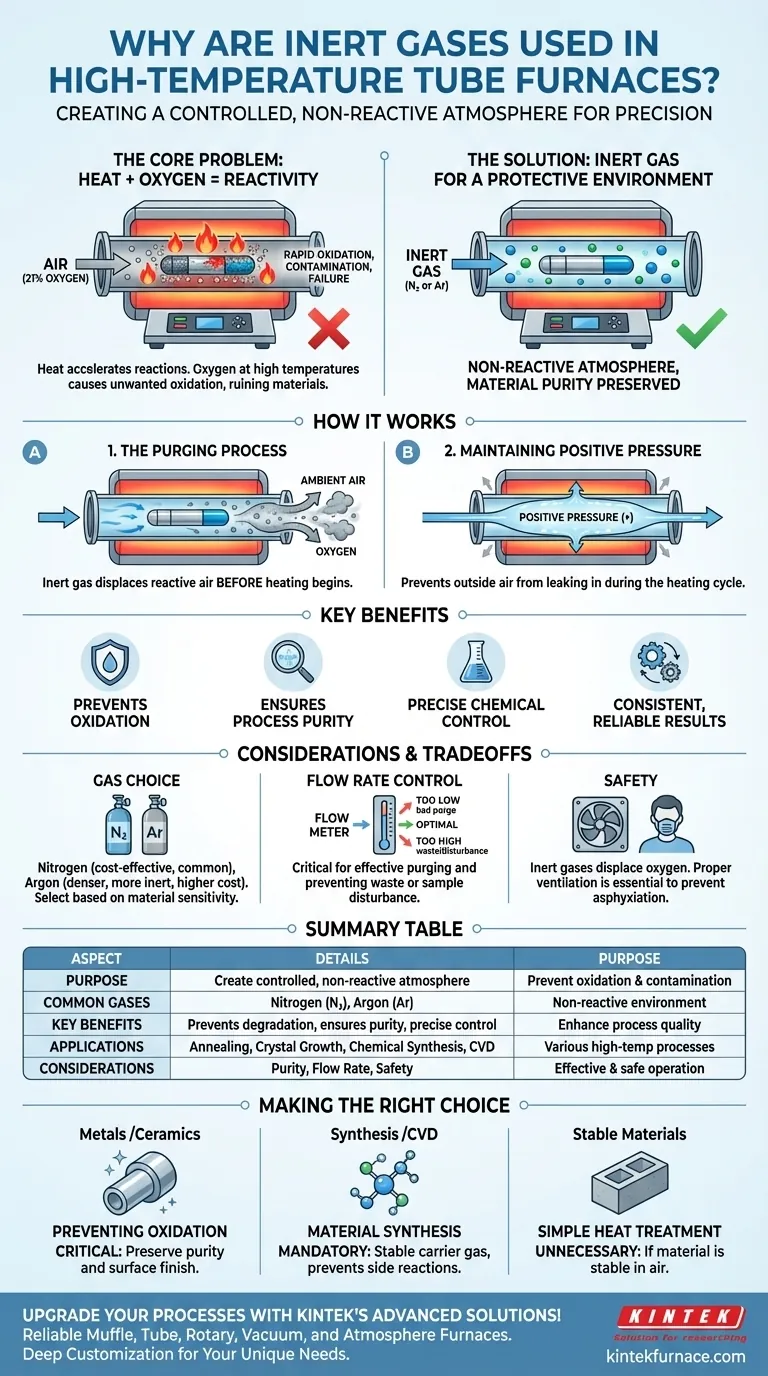

Le problème fondamental : la chaleur et la réactivité

Un four tubulaire est un outil de précision, offrant un contrôle exact de la température. Cependant, la chaleur seule n'est qu'une moitié de l'équation ; l'environnement chimique est tout aussi critique.

Pourquoi la haute température est un défi

La chaleur est un catalyseur. Lorsque vous augmentez la température à l'intérieur du tube du four, vous augmentez considérablement la vitesse des réactions chimiques potentielles.

De nombreux matériaux qui sont stables à température ambiante deviennent très réactifs lorsqu'ils sont soumis à une chaleur intense. Cette énergie permet aux liaisons atomiques de se rompre et de se reformer de manière nouvelle, souvent indésirable.

Le rôle de l'oxygène atmosphérique

L'air qui nous entoure contient environ 21 % d'oxygène. Bien qu'essentiel à la vie, l'oxygène est un élément hautement réactif, surtout à des températures élevées.

L'introduction de chaleur dans un environnement riche en oxygène favorise l'oxydation. Pour les métaux, cela peut signifier une rouille ou une calamine rapide. Pour d'autres produits chimiques sensibles, cela peut entraîner une combustion ou la formation de composés d'oxyde indésirables qui contaminent votre produit final.

L'objectif : un environnement chimique contrôlé

Le but d'un processus à haute température est rarement simplement de chauffer quelque chose. Il vise généralement à induire un changement physique ou chimique spécifique, tel que le recuit d'un métal, la croissance d'un cristal ou la synthèse d'un nouveau composé.

Sans contrôler l'atmosphère, vous permettez à une réaction secondaire chaotique et destructrice (l'oxydation) de concurrencer votre objectif principal. L'utilisation d'un gaz inerte élimine cette compétition.

Comment le gaz inerte résout le problème

Les gaz inertes fournissent une solution simple mais très efficace en déplaçant physiquement l'air réactif à l'intérieur du tube du four.

Définition du gaz « inerte »

Les gaz comme l'azote (N₂) et l'argon (Ar) sont appelés « inertes » car ils sont chimiquement stables et non réactifs dans la plupart des conditions. Leurs couches d'électrons sont complètes, ce qui leur donne aucune incitation à réagir avec d'autres matériaux, même à haute température.

Le processus de purge

Avant que le processus de chauffage ne commence, le gaz inerte est acheminé à travers le tube du four. Ce flux purge le système, expulsant physiquement l'air ambiant et son oxygène du tube.

Cette étape garantit qu'au moment où la température commence à monter, l'échantillon n'est entouré que du gaz non réactif.

Maintien d'une pression positive

Pendant le cycle de chauffage, un flux lent et continu de gaz inerte est souvent maintenu. Cela crée une légère pression positive à l'intérieur du tube.

Cette pression positive est une sauvegarde, garantissant que s'il existe des fuites microscopiques dans le système, le gaz inerte s'échappera, empêchant tout air extérieur de s'infiltrer et de compromettre l'atmosphère.

Comprendre les compromis et les considérations

Bien qu'essentielle, la mise en place d'une atmosphère inerte nécessite une gestion attentive.

Choix du gaz, pureté et coût

L'azote est le choix le plus courant et le plus rentable pour de nombreuses applications. Cependant, à très haute température, il peut réagir avec certains matériaux (comme le lithium ou le titane) pour former des nitrures.

L'argon est plus dense et plus chimiquement inerte que l'azote, ce qui en fait le choix supérieur pour les processus extrêmement sensibles, mais il est plus coûteux. Le niveau de pureté requis du gaz aura également un impact sur le coût.

Contrôle du débit

Le contrôle du débit de gaz est essentiel. Un débit trop faible peut ne pas purger complètement l'oxygène, tandis qu'un débit trop élevé peut gaspiller un gaz coûteux et, dans le cas de poudres fines, peut perturber l'échantillon à l'intérieur du tube.

Risque de sécurité et d'asphyxie

Les gaz inertes ne sont pas toxiques, mais ce sont des asphyxiants. Ils déplacent l'oxygène, et une fuite importante dans un espace de laboratoire mal ventilé peut créer un risque respiratoire grave. Une ventilation adéquate et une surveillance du gaz sont des précautions de sécurité essentielles.

Faire le bon choix pour votre processus

Décider d'utiliser ou non une atmosphère inerte dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est d'empêcher l'oxydation des métaux ou des céramiques : L'utilisation d'un gaz inerte comme l'azote ou l'argon est absolument critique pour préserver la pureté et la finition de surface du matériau.

- Si votre objectif principal est la synthèse de matériaux (par exemple, le dépôt chimique en phase vapeur) : Un gaz inerte est obligatoire pour servir de support stable aux précurseurs chimiques et prévenir les réactions secondaires indésirables avec l'oxygène.

- Si votre objectif principal est un simple traitement thermique d'un matériau stable : Une atmosphère inerte peut être inutile si le matériau n'est pas réactif avec l'air ou si une couche d'oxyde de surface résultante est acceptable.

En contrôlant intentionnellement l'atmosphère, vous obtenez un contrôle précis sur la chimie et les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Créer une atmosphère contrôlée et non réactive pour prévenir l'oxydation et la contamination. |

| Gaz courants | Azote (N₂), Argon (Ar) |

| Avantages clés | Prévient la dégradation des matériaux, assure la pureté du processus et permet un contrôle chimique précis. |

| Applications | Recuit, croissance cristalline, synthèse chimique et traitement des matériaux. |

| Considérations | Pureté du gaz, contrôle du débit, et mesures de sécurité concernant les risques d'asphyxie. |

Améliorez vos processus de laboratoire avec les solutions de fours haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD fiables. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision