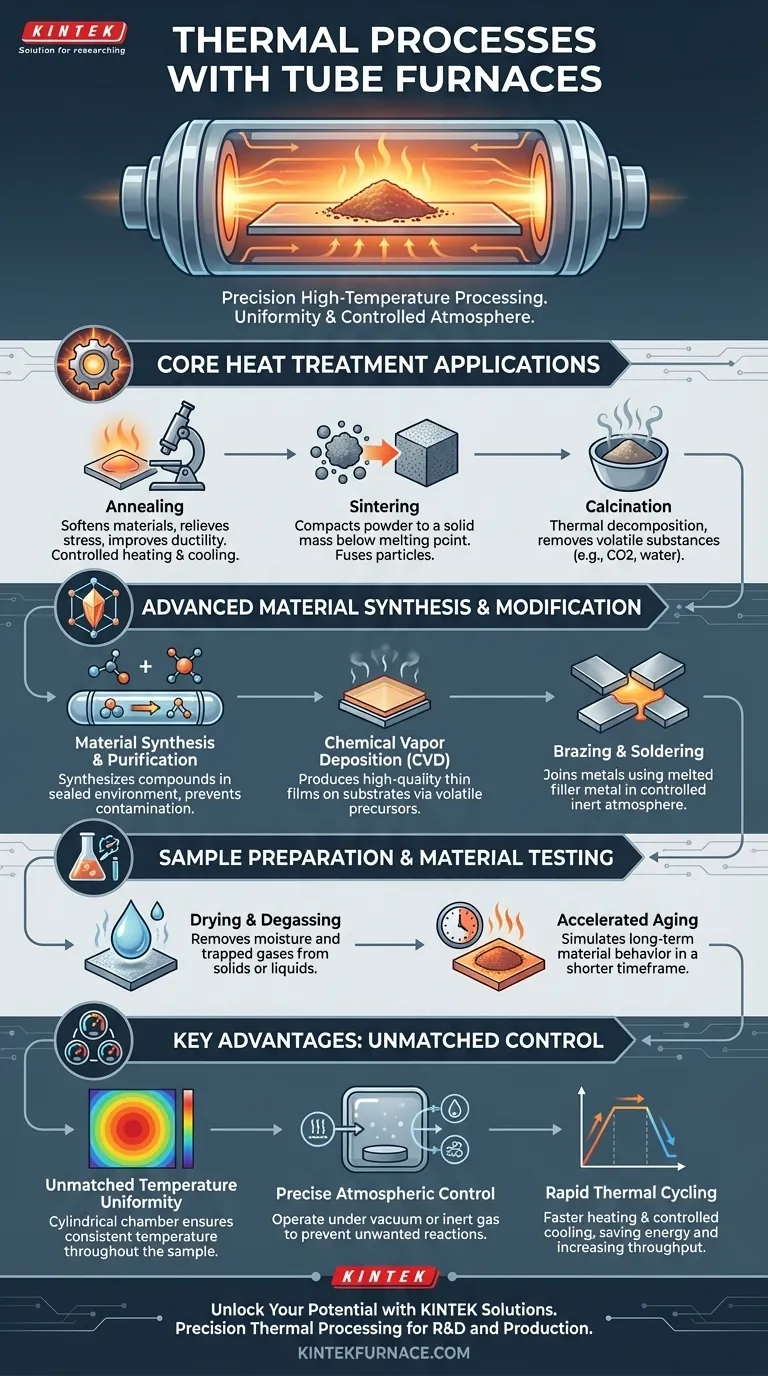

Essentiellement, les fours tubulaires sont conçus pour réaliser un large éventail de processus thermiques à haute température où la précision est primordiale. Ils excellent dans des tâches allant des traitements thermiques fondamentaux comme le recuit et le frittage aux applications avancées telles que la synthèse de matériaux, la purification et le dépôt chimique en phase vapeur (CVD).

La valeur fondamentale d'un four tubulaire n'est pas seulement sa capacité à chauffer, mais sa puissance à créer un environnement thermique très uniforme et étroitement contrôlé. Cela en fait un outil indispensable pour le traitement de matériaux sensibles où la constance de la température et la pureté atmosphérique déterminent directement le résultat final.

Applications principales du traitement thermique

Le traitement thermique implique l'utilisation d'un chauffage et d'un refroidissement contrôlés pour modifier les propriétés physiques et chimiques d'un matériau. Les fours tubulaires offrent la précision nécessaire pour ces opérations sensibles.

Recuit

Le recuit implique de chauffer un matériau à une température spécifique et de le maintenir à cette température avant un refroidissement contrôlé. Ce processus ramollit les matériaux, soulage les contraintes internes et améliore leur ductilité et leur ténacité.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre par la chaleur. Le four chauffe le matériau en dessous de son point de fusion, ce qui provoque la fusion des particules en une pièce solide.

Calcination

Il s'agit d'un processus de traitement thermique appliqué aux minerais et autres matériaux solides pour provoquer une décomposition thermique. Il est souvent utilisé pour éliminer les substances volatiles, telles que le dioxyde de carbone ou l'eau, d'un composé.

Synthèse et modification avancées de matériaux

Au-delà de la modification des matériaux existants, les fours tubulaires sont cruciaux pour la création de nouveaux matériaux et l'application de couches fonctionnelles. Leur capacité à gérer l'atmosphère du processus est essentielle ici.

Synthèse et purification de matériaux

Les fours tubulaires sont largement utilisés dans la recherche et la production pour synthétiser des composés inorganiques et organiques. L'environnement du tube scellé empêche la contamination et permet un contrôle précis des réactions chimiques.

Dépôt chimique en phase vapeur (CVD)

En CVD, un substrat est exposé à des précurseurs volatils, qui réagissent ou se décomposent à la surface du substrat pour produire un film mince de haute qualité. Le profil de température uniforme d'un four tubulaire est essentiel pour créer des revêtements cohérents.

Brasage et soudure

Ces processus joignent deux ou plusieurs articles métalliques en faisant fondre et couler un métal d'apport dans le joint. Un four tubulaire peut fournir une atmosphère contrôlée et inerte pour prévenir l'oxydation pendant le processus de jonction.

Préparation d'échantillons et tests de matériaux

Les fours tubulaires sont également un outil vital pour préparer des échantillons pour l'analyse ou pour simuler les effets environnementaux au fil du temps.

Séchage et dégazage

Le séchage est le processus d'élimination de l'humidité d'un matériau. De même, le dégazage élimine les gaz piégés ou dissous d'un liquide ou d'un solide, ce qui est souvent une étape de préparation critique dans les applications sous vide et de science des matériaux.

Vieillissement accéléré

Pour comprendre comment un matériau se comportera après des années d'utilisation, les fours tubulaires peuvent effectuer un vieillissement accéléré. Ils soumettent les matériaux à des températures élevées contrôlées pour simuler les effets du vieillissement à long terme dans un laps de temps beaucoup plus court.

Comprendre les avantages clés

La raison pour laquelle les fours tubulaires sont choisis pour ces processus spécifiques se résume à quelques avantages techniques fondamentaux qui les différencient des autres types de fours.

Uniformité de température inégalée

La chambre de chauffe cylindrique favorise naturellement une distribution uniforme de l'énergie thermique. Cela garantit que l'échantillon entier subit la même température, ce qui est essentiel pour des résultats cohérents dans des processus comme le recuit et le CVD.

Contrôle atmosphérique précis

Le tube peut être facilement scellé, permettant un traitement sous vide ou dans une atmosphère de gaz inerte spécifique (comme l'argon ou l'azote). Cela empêche les réactions chimiques indésirables, telles que l'oxydation, ce qui est vital pour la synthèse de haute pureté et les traitements des métaux.

Cycle thermique rapide

De nombreux fours tubulaires modernes offrent des taux de chauffage et de refroidissement rapides. Des temps de montée en température plus rapides économisent de l'énergie et augmentent le débit, tandis qu'un refroidissement contrôlé peut réduire les chocs thermiques et les contraintes dans le matériau, améliorant la qualité du produit final.

Faire le bon choix pour votre objectif

Pour sélectionner le bon processus, alignez-le sur votre objectif principal.

- Si votre objectif principal est d'améliorer les propriétés des matériaux : Utilisez le recuit pour augmenter la ductilité et réduire la dureté, ou la relaxation des contraintes pour éliminer les contraintes internes de fabrication.

- Si votre objectif principal est de créer de nouveaux matériaux ou revêtements : Utilisez le frittage pour former des pièces solides à partir de poudres, ou utilisez le dépôt chimique en phase vapeur (CVD) pour appliquer des films minces très uniformes.

- Si votre objectif principal est de préparer ou de tester un échantillon : Utilisez le séchage ou le dégazage pour éliminer les contaminants et l'humidité, ou utilisez le vieillissement accéléré pour simuler les performances à long terme.

En fin de compte, un four tubulaire vous permet de manipuler précisément les matériaux à un niveau fondamental grâce à une chaleur et une atmosphère contrôlées.

Tableau récapitulatif :

| Type de processus | Applications clés | Avantages principaux |

|---|---|---|

| Traitement thermique | Recuit, Frittage, Calcination | Améliore les propriétés des matériaux, soulage les contraintes |

| Synthèse de matériaux | CVD, Purification, Brasage | Crée des films minces, prévient la contamination |

| Préparation d'échantillons | Séchage, Dégazage, Vieillissement accéléré | Élimine l'humidité, simule les effets du vieillissement |

Libérez tout le potentiel de votre laboratoire avec les solutions avancées de fours haute température de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme diversifiée de produits, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de traitement thermique précis peuvent améliorer vos résultats de synthèse de matériaux et de traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents