Un four de recuit à haute température régule les propriétés du matériau en fournissant un environnement thermique précis, généralement autour de 800°C, pour induire la recristallisation complète de la microstructure laminée à froid. Ce traitement thermique soulage les contraintes internes et transforme le matériau déformé en une structure austénitique fine et uniforme, déterminant directement les performances mécaniques finales de l'acier.

Le four agit comme un régulateur microstructural, équilibrant des propriétés contradictoires en éliminant simultanément les contraintes d'écrouissage et en permettant la précipitation de phases renforçantes. Il en résulte un matériau qui possède à la fois une résistance à la limite d'élasticité ultra-élevée et la ductilité requise pour une mise en forme complexe.

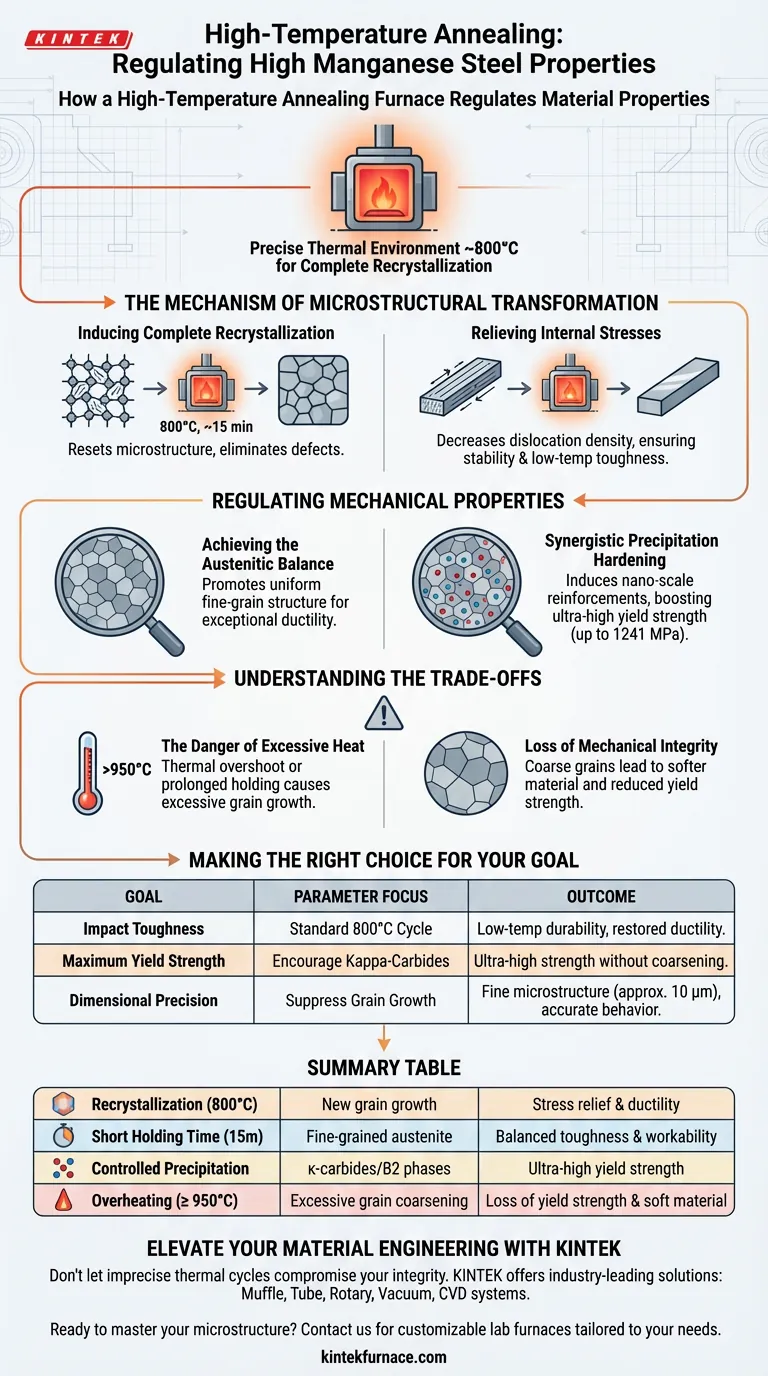

Le Mécanisme de la Transformation Microstructurale

Induction de la Recristallisation Complète

La fonction principale du four est de faciliter la recristallisation. Le laminage à froid crée une microstructure très contrainte et déformée, qui est solide mais cassante.

En maintenant le matériau à 800°C pendant environ 15 minutes, le four fournit l'énergie thermique nécessaire à la nucléation et à la croissance de nouveaux grains sans contrainte. Ce processus réinitialise efficacement la microstructure, éliminant les défauts introduits lors du laminage à froid.

Soulagement des Contraintes Internes

Au cours du processus de laminage à froid, des contraintes résiduelles importantes s'accumulent dans le réseau de l'acier. Sans régulation thermique, ces contraintes entraîneraient une défaillance prématurée ou une déformation lors de l'utilisation.

Le four de recuit agit comme une chambre de soulagement des contraintes. Lorsque l'acier atteint la température cible, la densité de dislocations diminue, garantissant que le produit final est dimensionnellement stable et plus résistant, en particulier pour les applications à basse température.

Régulation des Propriétés Mécaniques

Obtenir l'Équilibre Austénitique

Le contrôle thermique précis du four favorise la formation d'une structure austénitique à grains fins et uniforme. L'austénite est essentielle pour les aciers à haute teneur en manganèse car elle offre une ductilité exceptionnelle.

Cette transformation structurelle permet à l'acier d'atteindre un équilibre optimal, offrant la ténacité nécessaire pour résister à la rupture tout en conservant la capacité de se déformer plastiquement sans se rompre.

Durcissement par Précipitation Synergique

Au-delà de la simple recristallisation, le champ thermique du four peut induire la précipitation de carbures kappa et de phases B2 à l'échelle nanométrique. Ces précipités agissent comme des renforts dans la matrice d'acier.

Lorsque l'environnement du four est étroitement contrôlé, ces précipités agissent en synergie pour augmenter la résistance à la limite d'élasticité ultra-élevée du matériau (pouvant atteindre 1241 MPa) sans compromettre la ductilité obtenue de la structure austénitique.

Comprendre les Compromis

Le Danger d'une Chaleur Excessive

Bien qu'une chaleur élevée soit nécessaire à la recristallisation, le four doit empêcher le dépassement thermique. Si la température dépasse la fenêtre optimale (par exemple, significativement au-dessus de 950°C) ou si le temps de maintien est trop long, une croissance excessive des grains se produira.

Perte d'Intégrité Mécanique

Les gros grains sont préjudiciables à la limite d'élasticité du matériau. La précision du four est essentielle car il doit maintenir la température suffisamment élevée pour recristalliser l'acier, mais suffisamment basse pour conserver une taille de grain fine (souvent à l'échelle de 10 micromètres).

L'incapacité à réguler cette limite supérieure entraîne un matériau plus mou et moins capable de supporter des charges élevées, annulant les avantages de l'alliage.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de l'acier à haute teneur en manganèse laminé à froid, vous devez aligner les paramètres du four sur vos exigences mécaniques spécifiques.

- Si votre objectif principal est la ténacité aux chocs : Privilégiez un cycle de recuit standard à 800°C pour assurer une recristallisation complète et une structure austénitique uniforme pour la durabilité à basse température.

- Si votre objectif principal est la résistance à la limite d'élasticité maximale : Utilisez une fenêtre de processus qui encourage la précipitation des carbures kappa, en veillant à ce que le champ thermique soutienne ces nanostructures sans induire d'agglomération des grains.

- Si votre objectif principal est la précision dimensionnelle : Assurez-vous que les contrôles du four ciblent spécifiquement la suppression de la croissance des grains, en maintenant une microstructure fine (environ 10 μm) pour prédire avec précision le comportement post-formage.

La régulation thermique précise transforme le four d'un simple outil de chauffage en un instrument essentiel pour l'ingénierie des performances moléculaires.

Tableau Récapitulatif :

| Paramètre de Processus | Effet Microstructural | Résultat Mécanique |

|---|---|---|

| Recristallisation (800°C) | Croissance de nouveaux grains sans contrainte | Soulagement des contraintes et ductilité restaurée |

| Temps de maintien court (15 min) | Formation d'austénite à grains fins | Ténacité et aptitude au formage équilibrées |

| Précipitation contrôlée | Formation de carbures κ / phases B2 | Résistance à la limite d'élasticité ultra-élevée (jusqu'à 1241 MPa) |

| Surchauffe (≥ 950°C) | Agglomération excessive des grains | Perte de résistance à la limite d'élasticité et matériau mou |

Élevez Votre Ingénierie des Matériaux avec KINTEK

Ne laissez pas des cycles thermiques imprécis compromettre l'intégrité de vos matériaux. KINTEK fournit des solutions de haute température de pointe, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécialement conçus pour un contrôle métallurgique précis.

Que vous ayez besoin d'atteindre une résistance à la limite d'élasticité ultra-élevée ou une ténacité exceptionnelle à basse température, notre équipe R&D et de fabrication expérimentée peut fournir des fours de laboratoire personnalisables adaptés à vos besoins uniques de recherche ou de production.

Prêt à maîtriser votre microstructure ? Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment les résumés techniques numériques aident-ils la communauté scientifique ? Percer les secrets des fours haute température de laboratoire

- Quel est le but de l'utilisation d'un four de recuit continu ? Optimiser la normalisation et les performances de l'acier au silicium

- Quelle est la différence entre les procédés métallurgiques traditionnels et la métallurgie des poudres ? Choisissez le bon procédé métallurgique

- Comment la calcination à haute température affecte-t-elle le kaolin ? Augmenter la surface spécifique et la réactivité catalytique par traitement thermique

- Comment les échangeurs de chaleur contribuent-ils à l'efficacité énergétique ? Améliorez les performances de votre système d'alimentation hybride

- Pourquoi un four de chauffage est-il réglé à 155 °C pour la diffusion par fusion du soufre ? Optimisez la synthèse des matériaux de batterie

- Quelle est l'importance d'une étuve de séchage sous vide de laboratoire dans le traitement des membranes hybrides ? | Optimiser les performances

- Pourquoi le remplissage du fluide de travail dans un caloduc à sodium doit-il être effectué à l'intérieur d'une boîte à gants protectrice ?