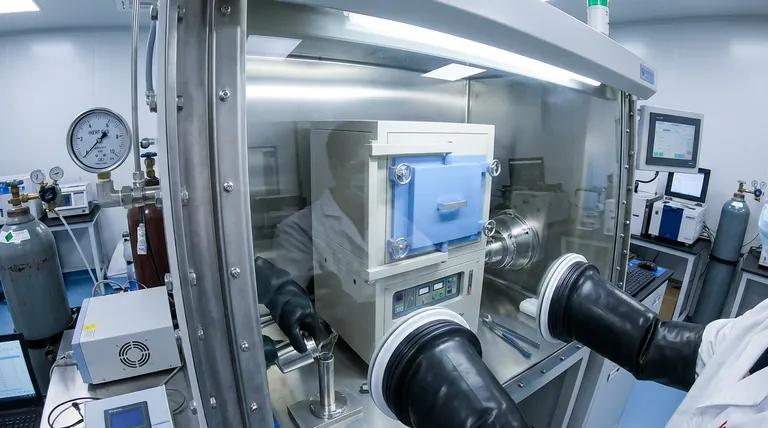

Le remplissage d'un caloduc à sodium doit être effectué dans une boîte à gants car le sodium métallique est un métal alcalin extrêmement réactif qui présente des risques immédiats pour la sécurité et les performances lorsqu'il est exposé à l'atmosphère standard. En utilisant un environnement de gaz inerte, vous isolez efficacement le sodium de l'oxygène et de l'humidité, empêchant les réactions chimiques violentes et garantissant la pureté du fluide de travail.

Point essentiel L'environnement de la boîte à gants remplit deux fonctions essentielles : il élimine le risque de combustion violente causée par l'humidité atmosphérique et empêche la formation d'impuretés d'oxyde qui compromettraient la stabilité chimique à long terme du caloduc.

La nécessité chimique de l'isolement

Réactivité avec l'oxygène

Le sodium métallique a une forte affinité pour l'oxygène. Au contact de l'air, il s'oxyde rapidement, dégradant instantanément la qualité du métal.

Réactivité avec l'humidité

Le danger le plus important réside dans la réaction du sodium avec la vapeur d'eau présente dans l'atmosphère. Cette réaction est violente et exothermique, présentant un grave danger physique pour l'opérateur et l'équipement.

Le rôle du gaz inerte

Le remplissage de la boîte à gants avec un gaz inerte crée une barrière entre le sodium et l'environnement. Cela neutralise efficacement la menace d'oxydation et d'hydratation pendant le processus délicat de remplissage.

Impact sur les performances du caloduc

Préservation de la pureté

Pour qu'un caloduc à sodium fonctionne correctement, le fluide de travail doit être chimiquement pur. Même des traces d'oxydation peuvent introduire des impuretés dans le système.

Assurer la stabilité à long terme

La référence principale souligne que la stabilité chimique est essentielle à la durée de vie opérationnelle de l'appareil. La réalisation du processus de remplissage dans un environnement protégé garantit que le sodium conserve ses propriétés d'origine, empêchant la dégradation au fil des années d'utilisation.

Les risques d'une protection inadéquate

Dangers pour la sécurité

Tenter de manipuler du sodium métallique en dehors d'un environnement contrôlé et inerte constitue une violation majeure de la sécurité. La réaction résultante avec l'humidité ambiante peut entraîner des incendies ou de petites explosions.

Contamination irréversible

Si le sodium est exposé à l'air même brièvement, des oxydes se forment et ne peuvent pas être facilement éliminés. Ces contaminants peuvent obstruer les structures internes du caloduc ou modifier les propriétés thermiques du fluide de travail, rendant l'appareil inefficace ou inutile.

Assurer l'intégrité du processus

Si votre objectif principal est la sécurité :

Assurez-vous que la boîte à gants maintient une pression positive de gaz inerte pour éviter toute fuite atmosphérique susceptible de déclencher une réaction violente.

Si votre objectif principal est la longévité de l'appareil :

Privilégiez la pureté de la source de gaz inerte pour garantir une oxydation nulle, car cela est directement corrélé à la stabilité chimique du caloduc dans le temps.

Le respect strict de ce protocole d'isolement est le seul moyen de garantir à la fois la sécurité de l'opérateur et la fiabilité thermique du produit final.

Tableau récapitulatif :

| Facteur | Risque atmosphérique | Avantage de la boîte à gants |

|---|---|---|

| Réaction chimique | Réaction violente et exothermique avec l'humidité | Environnement stable et non réactif |

| Pureté du milieu | Oxydation et contamination rapides | Préserve 100 % de pureté du sodium |

| Sécurité de l'opérateur | Risque élevé d'incendie ou d'explosion | Processus de manipulation sûr et isolé |

| Durée de vie de l'appareil | Stabilité et efficacité réduites | Performance thermique à long terme garantie |

Sécurisez vos recherches à haute température avec KINTEK

La manipulation de matériaux réactifs comme le sodium nécessite précision et sécurité. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables pour vos besoins spécifiques en laboratoire. Que vous développiez des caloducs avancés ou que vous meniez des expériences thermiques complexes, nos équipements offrent la stabilité et le contrôle dont votre projet a besoin.

Prêt à améliorer vos capacités de traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Références

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Pourquoi le cordiérite est-il sélectionné comme support alvéolaire pour les catalyseurs de décomposition du HAN ? Informations essentielles sur la conception

- Comment une unité de circulation de refroidissement aide-t-elle à la pyrolyse du plastique ? Optimiser la séparation du bio-huile et du gaz

- Quelle est l'importance de définir des coefficients de transfert de chaleur précis pour le laitier ? Maîtriser la prédiction des contraintes thermiques

- Quel rôle joue un réacteur chimique à micro-ondes dans la synthèse des xérogels de carbone ? Contrôle de précision et efficacité

- Quel est le rôle d'un four ventilé dans le prétraitement de séchage des résidus d'uranium ? Assurer la sécurité et la fluidité