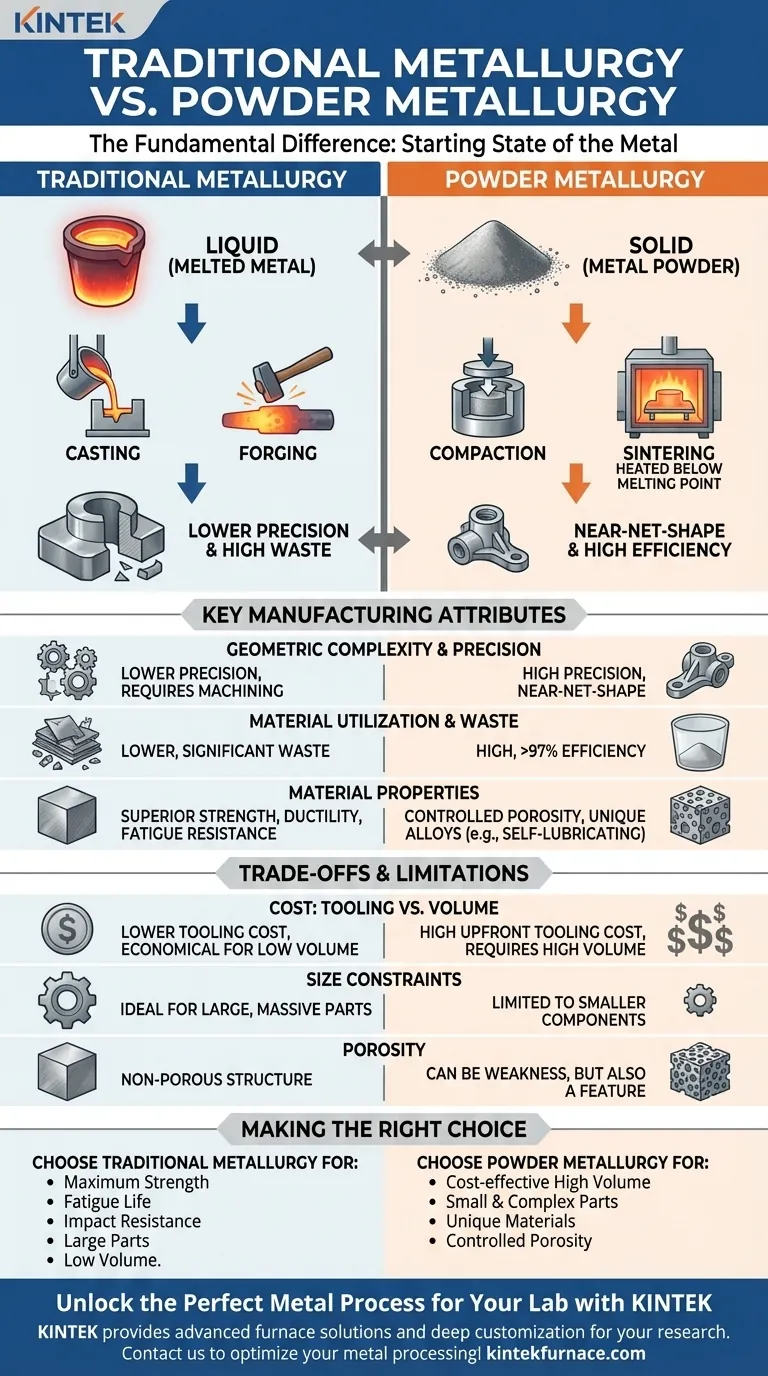

La différence fondamentale entre la métallurgie traditionnelle et la métallurgie des poudres réside dans l'état initial du métal. Les procédés traditionnels comme le moulage ou le forgeage commencent par faire fondre complètement le métal à l'état liquide, qui est ensuite solidifié dans sa forme finale. En revanche, la métallurgie des poudres est un procédé à "l'état solide" qui fabrique des pièces en compactant des poudres métalliques et en les chauffant ensuite pour lier les particules sans jamais atteindre une phase entièrement liquide.

Le choix entre ces deux familles de procédés n'est pas une question de supériorité, mais une décision stratégique basée sur la complexité de la pièce requise, le volume de production, les propriétés des matériaux et le coût global. Chaque voie offre un ensemble distinct d'avantages et de limites.

Une histoire de deux états : liquide vs poudre

L'état initial du matériau dicte chaque étape ultérieure du processus de fabrication, influençant tout, de l'outillage et la consommation d'énergie à la microstructure finale du composant.

La voie traditionnelle : moulage et forgeage

La métallurgie traditionnelle est une approche "descendante". On commence avec une grande masse de métal solide (lingots, billettes), on la fait fondre complètement, puis on la façonne.

Les méthodes les plus courantes sont le moulage, où le métal en fusion est coulé dans un moule, et le forgeage, où une billette solide est chauffée et façonnée par une force de compression.

Ces procédés sont idéaux pour créer des pièces grandes et structurellement simples et ont été le fondement de la métallurgie pendant des siècles, produisant tout, des blocs moteurs aux poutres structurelles.

La voie de la métallurgie des poudres : compactage et frittage

La métallurgie des poudres (MP) est une approche "ascendante". Elle commence par une poudre métallique précisément conçue.

Le processus implique deux étapes principales : le compactage, où la poudre est pressée dans la forme souhaitée dans une matrice, et le frittage, où ce "compact vert" est chauffé dans un four à atmosphère contrôlée.

Ce chauffage a lieu en dessous du point de fusion du métal, ce qui provoque la fusion et la densification des particules de poudre individuelles, formant une pièce solide.

Comparaison des attributs de fabrication clés

La décision d'utiliser un procédé traditionnel ou la métallurgie des poudres dépend de quelques facteurs d'ingénierie et économiques critiques.

Complexité géométrique et précision

La métallurgie des poudres excelle dans la production de petites pièces complexes et dimensionnellement cohérentes directement à partir de l'outil. C'est ce qu'on appelle la fabrication près de la forme nette.

Cette haute précision réduit ou élimine considérablement le besoin d'opérations d'usinage secondaires coûteuses.

Le moulage traditionnel peut également créer des formes complexes, mais souvent avec moins de précision, nécessitant un usinage plus important pour respecter les tolérances finales. Les pièces forgées ont souvent des géométries plus simples et nécessitent un usinage.

Utilisation et gaspillage des matériaux

La métallurgie des poudres est un processus exceptionnellement efficace, utilisant souvent plus de 97 % du matériau de départ. La poudre qui ne fait pas partie d'une pièce est facilement recyclée dans le processus.

La fabrication soustractive traditionnelle, où une pièce est usinée à partir d'un bloc de métal plus grand, peut générer des déchets importants sous forme de copeaux et de rebuts.

Propriétés et performances des matériaux

Les métaux forgés et corroyés présentent généralement une résistance à la traction, une ductilité et une résistance à la fatigue supérieures en raison de leur structure granulaire dense et non poreuse.

Les pièces de métallurgie des poudres contiennent intrinsèquement un certain niveau de porosité. Bien que cela puisse être un inconvénient pour la résistance, cela peut aussi être une caractéristique de conception, utilisée pour créer des paliers autolubrifiants en imprégnant les pores d'huile.

De plus, la MP permet la création de systèmes de matériaux uniques comme les composites à matrice métallique (CMM) et les alliages de métaux réfractaires (comme le tungstène) qui sont impossibles à produire par fusion.

Comprendre les compromis et les limites

Aucun processus n'est sans inconvénients. Une évaluation objective exige de reconnaître les limites de chaque approche.

L'équation des coûts : outillage vs volume

La métallurgie des poudres implique des coûts initiaux très élevés pour les matrices en acier trempé ou en carbure utilisées pour le compactage. Cet investissement n'est justifié que pour les grandes séries de production, généralement de l'ordre de dizaines ou de centaines de milliers de pièces.

Pour la production à faible volume ou les prototypes, les coûts d'outillage inférieurs associés au moulage traditionnel ou à l'usinage à partir de billettes sont beaucoup plus économiques.

Contraintes de taille et de forme

La MP est généralement limitée à la production de composants relativement petits. Les pressions immenses requises pour compacter la poudre uniformément deviennent impraticables pour les très grandes pièces.

Le moulage traditionnel, en revanche, peut produire des composants massifs pesant plusieurs tonnes, tels que des hélices de navires ou des carters de turbines.

Porosité : une arme à double tranchant

La porosité résiduelle dans les pièces MP standard est souvent leur principale faiblesse mécanique, agissant comme un point d'initiation de fissures sous contrainte.

Bien que des opérations secondaires comme le pressage isostatique à chaud (PIC) puissent être utilisées pour créer des pièces MP entièrement denses avec d'excellentes propriétés, cela ajoute un coût et une complexité importants au processus.

Faire le bon choix pour votre application

Le processus optimal est celui qui répond le mieux aux contraintes et aux objectifs de performance uniques de votre projet.

- Si votre objectif principal est une production rentable et à grand volume de petites pièces complexes avec une bonne précision dimensionnelle : La métallurgie des poudres est presque toujours le choix supérieur.

- Si votre objectif principal est une résistance mécanique maximale, une durée de vie en fatigue et une résistance aux chocs pour un composant critique : Le forgeage traditionnel est la norme industrielle en matière de performance.

- Si votre objectif principal est de créer des pièces à partir de mélanges de matériaux uniques ou de concevoir pour une porosité contrôlée (par exemple, filtres ou autolubrification) : La métallurgie des poudres est la seule voie de fabrication viable.

Comprendre ces différences fondamentales vous permet de sélectionner un processus de fabrication qui s'aligne parfaitement avec la conception, les performances et les exigences économiques de votre composant.

Tableau récapitulatif :

| Attribut | Métallurgie traditionnelle | Métallurgie des poudres |

|---|---|---|

| État initial | Liquide (métal fondu) | Solide (poudre métallique) |

| Procédés clés | Moulage, forgeage | Compactage, frittage |

| Complexité géométrique | Moins de précision, nécessite souvent un usinage | Haute précision, près de la forme nette |

| Utilisation des matériaux | Moins élevée, plus de déchets | Élevée, plus de 97 % d'efficacité |

| Propriétés des matériaux | Résistance, ductilité supérieures | Porosité contrôlée, alliages uniques |

| Cas d'utilisation idéaux | Grandes pièces, haute résistance | Petites pièces complexes, grand volume |

Découvrez le procédé métallique parfait pour votre laboratoire avec KINTEK

Vous avez du mal à choisir entre la métallurgie traditionnelle et la métallurgie des poudres pour vos expériences ? KINTEK est là pour vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un contrôle précis de la température pour le frittage ou de systèmes robustes pour les procédés traditionnels, nous fournissons des solutions fiables et adaptées qui améliorent l'efficacité et la précision.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos fours peuvent optimiser votre traitement des métaux et faire avancer votre recherche !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quel est l'avantage principal de l'utilisation d'un four de frittage parPressage à Chaud (HPS) ? Amélioration de la densité et de la résistance de la céramique SiC/YAG

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ