Essentiellement, un four sous vide est un équipement spécialisé conçu pour chauffer des matériaux à des températures extrêmement élevées dans un environnement contrôlé et exempt de gaz. Son objectif principal est de permettre des processus de traitement thermique tels que le recuit, le brasage et le frittage sans le risque d'oxydation ou de contamination qui se produirait à l'air libre. Il en résulte des matériaux avec une pureté, une résistance et une cohérence supérieures.

La caractéristique déterminante d'un four sous vide est sa capacité à créer un vide quasi parfait avant d'appliquer une chaleur intense et uniforme. Cette capacité fondamentale empêche les réactions chimiques indésirables, élimine les impuretés et permet un contrôle précis des propriétés finales du matériau.

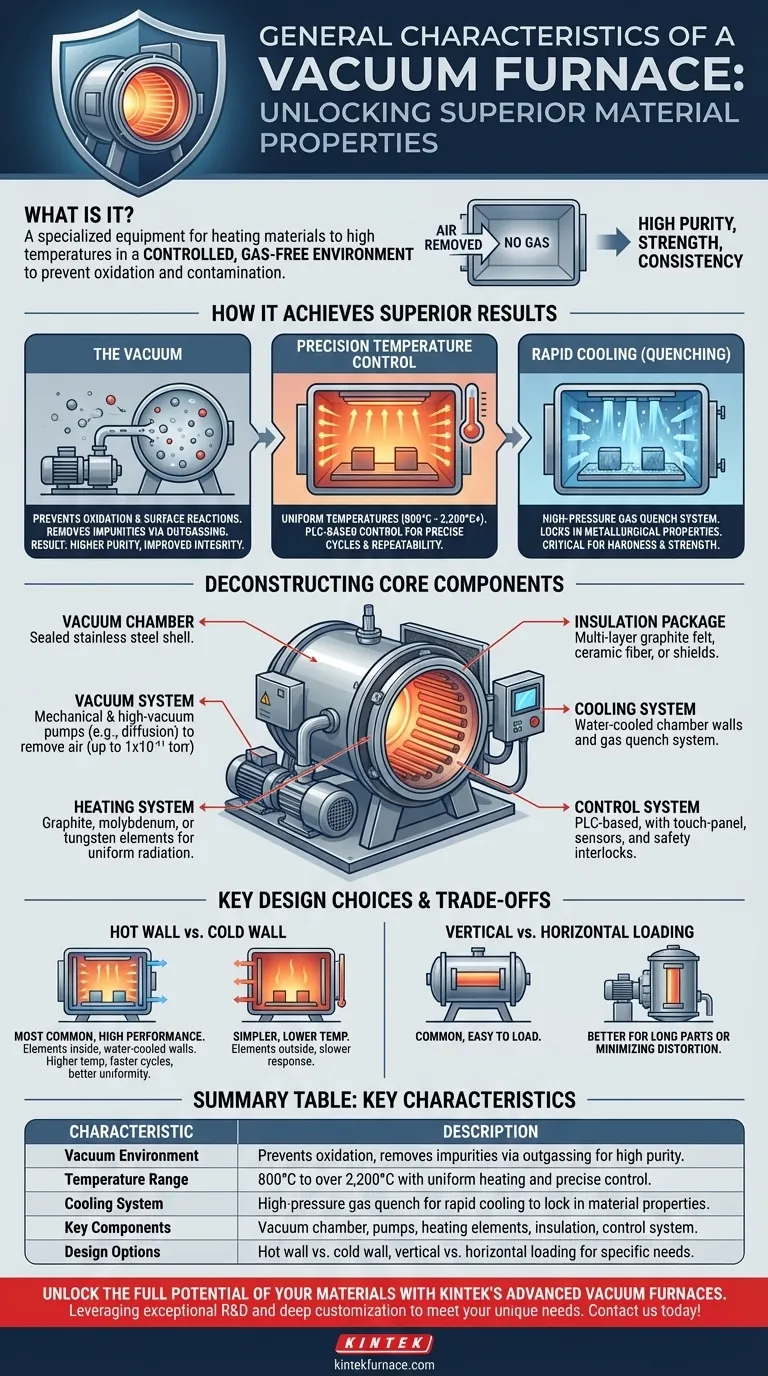

Comment un four sous vide obtient des résultats supérieurs

L'environnement unique à l'intérieur d'un four sous vide libère des propriétés matérielles impossibles à atteindre avec les fours atmosphériques conventionnels. Ceci est réalisé grâce à l'interaction du vide, de la température et du refroidissement contrôlé.

Le rôle du vide

En éliminant l'air et les autres gaz, le système de vide remplit deux fonctions critiques. Premièrement, il prévient l'oxydation et autres réactions de surface indésirables qui peuvent affaiblir ou contaminer le matériau.

Deuxièmement, le vide extrait activement les impuretés volatiles et les sous-produits du matériau lorsqu'il est chauffé, un processus connu sous le nom de dégazage. Il en résulte un produit final avec une pureté nettement plus élevée et une intégrité structurelle améliorée.

Contrôle précis de la température

Les fours sous vide fonctionnent à des températures extrêmement élevées et uniformes, allant souvent de 800°C à plus de 2 200°C (1 500°F à 4 000°F).

Les systèmes de contrôle modernes basés sur PLC permettent des cycles de chauffage programmables avec des rampes (vitesse d'augmentation de la température) et des paliers (maintien à une température spécifique) précis. Cela garantit que chaque pièce d'un lot, et chaque lot subséquent, reçoit exactement le même traitement thermique pour une répétabilité inégalée.

L'importance du refroidissement rapide (trempe)

Après le cycle de chauffage, le matériau doit être refroidi de manière contrôlée pour fixer les propriétés métallurgiques souhaitées.

Les fours sous vide utilisent un système de trempe à gaz haute pression, introduisant rapidement un gaz inerte comme l'azote ou l'argon dans la chambre. Ce processus de refroidissement rapide est essentiel pour obtenir des caractéristiques de dureté et de résistance spécifiques dans les métaux et les alliages.

Démystifier les composants de base

Un four sous vide est un système complexe où plusieurs composants clés travaillent de concert pour créer l'environnement de traitement idéal.

La chambre à vide

C'est la coque ou le corps du four scellé, généralement construit en acier inoxydable. Il est conçu pour résister à la fois aux températures internes extrêmes et à la puissante pression externe de l'atmosphère lorsqu'un vide est appliqué.

Le système de vide

Un système de pompes multi-étages, comprenant des pompes mécaniques et des pompes à vide poussé (telles que des pompes moléculaires ou à diffusion), travaille à éliminer l'air et à créer l'environnement exempt de contamination. Les niveaux de vide peuvent atteindre jusqu'à 1x10⁻¹¹ torr.

Le système de chauffage

Les éléments chauffants sont fabriqués à partir de matériaux capables de résister à des températures extrêmes, tels que le graphite, le molybdène ou le tungstène. Ces éléments rayonnent la chaleur uniformément dans toute la chambre pour assurer que la pièce à usiner est chauffée de manière homogène.

Le paquet d'isolation

Pour contenir la chaleur intense et protéger les parois de la chambre, un paquet d'isolation multicouche est utilisé. Il est souvent constitué de feutre de graphite, de fibre céramique ou de boucliers métalliques réfléchissants en molybdène.

Le système de refroidissement

Les parois de la chambre du four sont presque toujours refroidies à l'eau pour maintenir la coque du vaisseau à une température de sécurité. Ce système fonctionne parallèlement au système de trempe à gaz interne utilisé pour refroidir le matériau traité.

Le système de contrôle

C'est le « cerveau » du four. Il se compose d'une interface opérateur à écran tactile, d'un automate programmable (PLC), de capteurs tels que des thermocouples et de dispositifs de sécurité. Il automatise l'ensemble du processus, du pompage au chauffage, au maintien et à la trempe.

Comprendre les compromis : choix de conception clés

Tous les fours sous vide ne sont pas identiques. La conception est adaptée à l'application spécifique, impliquant des compromis critiques en matière de performance, de capacité et de coût.

Conception à paroi chaude contre paroi froide

Les fours à paroi froide sont le type le plus courant pour les applications de haute performance. Les éléments chauffants sont à l'intérieur de la chambre à vide et les parois de la chambre sont refroidies à l'eau. Cela permet des températures de fonctionnement plus élevées, des cycles de chauffage et de refroidissement plus rapides et une meilleure uniformité de la température.

Les fours à paroi chaude, où les éléments chauffants sont à l'extérieur de la retorte sous vide, sont plus simples mais sont limités à des températures plus basses et ont des temps de réponse plus lents.

Chargement vertical contre horizontal

L'orientation du four dépend de la pièce à usiner. Les fours horizontaux sont courants et faciles à charger. Les fours verticaux sont meilleurs pour les pièces longues et cylindriques ou pour minimiser la distorsion des composants sensibles pendant le chauffage.

Considérations de sécurité et opérationnelles

Ces systèmes fonctionnent dans des conditions extrêmes et intègrent des dispositifs de sécurité critiques. Cela comprend l'arrêt automatique de l'alimentation lorsque la porte est ouverte et des contrôleurs de surchauffe. Une alimentation en eau de refroidissement fiable est non négociable, et des systèmes de secours sont souvent nécessaires pour éviter des dommages catastrophiques en cas de défaillance de la pression d'eau.

Comment appliquer cela à votre processus

Comprendre ces caractéristiques vous permet de déterminer si un four sous vide correspond à vos objectifs spécifiques de fabrication ou de recherche.

- Si votre objectif principal est d'atteindre une pureté et une résistance maximales des matériaux : Un four sous vide est essentiel pour prévenir l'oxydation et éliminer les contaminants qui compromettent la performance du matériau.

- Si votre objectif principal est la répétabilité et la précision du processus : Les profils de chauffage et de refroidissement contrôlés par ordinateur d'un four sous vide garantissent que chaque lot répond à des normes identiques et rigoureuses.

- Si votre objectif principal est le traitement d'alliages, de céramiques ou de composites haute performance : Les températures extrêmement élevées et uniformes réalisables sont souvent le seul moyen de traiter correctement ces matériaux avancés.

En contrôlant l'environnement de traitement au niveau fondamental, un four sous vide vous donne un pouvoir inégalé pour définir la qualité finale de votre matériau.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Environnement sous vide | Prévient l'oxydation, élimine les impuretés par dégazage pour une grande pureté |

| Plage de température | 800°C à plus de 2 200°C avec chauffage uniforme et contrôle précis |

| Système de refroidissement | Trempe à gaz haute pression pour un refroidissement rapide afin de fixer les propriétés du matériau |

| Composants clés | Chambre à vide, pompes, éléments chauffants, isolation, système de contrôle |

| Options de conception | Paroi chaude contre paroi froide, chargement vertical contre horizontal pour des besoins spécifiques |

Libérez le plein potentiel de vos matériaux avec les fours sous vide avancés de KINTEK

S'appuyant sur d'excellents travaux de R&D et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez des alliages, des céramiques ou des composites haute performance, nos fours sous vide offrent une pureté, une résistance et une répétabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer vos processus de recherche ou de fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour sécher les matériaux composites ZIF67/NiMoO4 ? Protéger l'architecture délicate du matériau

- Quel rôle joue un four de recuit sous vide dans les monocristaux de Bi4I4 ? Maîtriser l'ingénierie précise du niveau de Fermi

- Pourquoi est-il nécessaire de pré-cuire les chambres à vide à 10^-10 mbar ? Assurer un RRR élevé dans les films minces de niobium

- Quels sont les avantages d'utiliser le procédé de l'agglomération (sinter) dans un haut fourneau ? Augmenter l'efficacité et réduire les coûts

- Qu'est-ce que le traitement thermique sous vide ? Obtenez des performances matérielles supérieures et des surfaces immaculées

- Quels types de matériaux et de procédés sont optimisés par les conceptions spécialisées de fours sous vide ? Améliorer la pureté et la performance

- Quelles sont les fonctions d'un écran thermique dans un four de frittage sous vide ? Essentiel pour le contrôle thermique et l'efficacité

- Quels sont les avantages des fours sous vide verticaux avec trempe sous pression de gaz ? Obtenez un traitement thermique supérieur avec une distorsion minimale