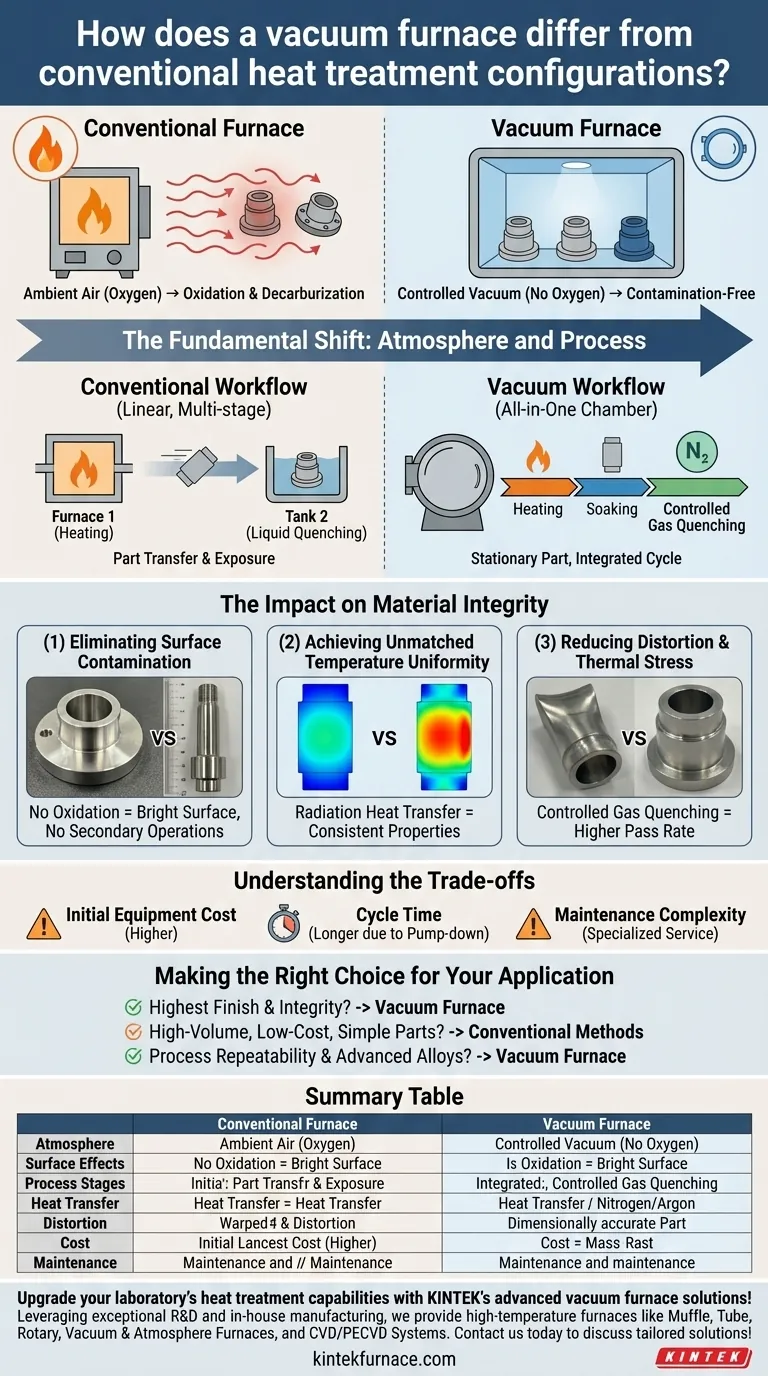

En substance, un four sous vide diffère d'un four conventionnel en modifiant fondamentalement l'environnement dans lequel une pièce est chauffée. Au lieu de chauffer un composant à l'air libre, un four sous vide retire d'abord l'atmosphère d'une chambre scellée, puis effectue l'ensemble du cycle de traitement thermique – chauffage, maintien en température et trempe – dans cet environnement contrôlé et sans contamination.

La distinction cruciale n'est pas seulement la méthode de chauffage, mais le contrôle de l'atmosphère. Un four conventionnel expose les pièces à des gaz réactifs comme l'oxygène, tandis qu'un four sous vide les élimine, empêchant les réactions de surface et permettant un niveau de précision impossible à atteindre dans un système à l'air libre.

Le Changement Fondamental : Atmosphère et Processus

La transition du traitement thermique conventionnel au traitement thermique sous vide représente un passage d'un processus linéaire, à plusieurs étapes, à un système intégré tout-en-un. Ce changement est dicté par deux différences opérationnelles clés.

De l'Air Libre au Vide Contrôlé

Un four conventionnel fonctionne à l'air ambiant, qui contient environ 21 % d'oxygène. Lorsque le métal est chauffé en présence d'oxygène, cela entraîne une oxydation (formation de calamine) et une décarburation (perte de carbone de la surface), qui toutes deux dégradent la qualité de surface et les propriétés mécaniques du matériau.

Un four sous vide résout ce problème en utilisant des pompes pour évacuer la quasi-totalité de l'air d'une chambre scellée avant que le chauffage ne commence. Cela crée un environnement pur et non réactif pour la pièce.

Des Étapes Séparées à une Chambre Unique

Le flux de travail conventionnel est linéaire et nécessite le déplacement physique des pièces entre les équipements. Un composant est chauffé dans un four, puis transféré à travers l'air vers un réservoir séparé pour une trempe à l'huile ou à l'eau.

Un four sous vide est une solution tout-en-un. La pièce reste stationnaire à l'intérieur de la chambre scellée pendant tout le processus, y compris le cycle de refroidissement ou de trempe, qui est généralement effectué en remplissant la chambre avec un gaz inerte à haute pression comme l'azote ou l'argon.

L'Impact sur l'Intégrité du Matériau

En contrôlant l'atmosphère, un four sous vide offre des résultats supérieurs qu'il est difficile, voire impossible, d'obtenir avec les méthodes conventionnelles. Cela se traduit directement par des composants de meilleure qualité et plus fiables.

Élimination de la Contamination de Surface

Le bénéfice le plus significatif du vide est la prévention complète de l'oxydation. Les pièces sortent du four avec une surface brillante et propre, exempte de calamine ou de décoloration.

Cela élimine le besoin d'opérations secondaires coûteuses et chronophages telles que le sablage, le nettoyage chimique ou l'usinage pour retirer une couche de surface endommagée.

Obtention d'une Uniformité de Température Inégalée

Dans le vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Ce manque de courants d'air permet un chauffage exceptionnellement uniforme et précis sur toute la pièce, minimisant les points chauds ou froids.

Ce niveau de contrôle est essentiel pour le traitement des alliages sensibles et des géométries complexes, garantissant des propriétés métallurgiques constantes dans l'ensemble du composant.

Réduction de la Déformation et des Contraintes Thermiques

Le chauffage uniforme combiné à la trempe gazeuse contrôlée réduit considérablement le choc thermique et les contraintes subis par une pièce. Cela entraîne beaucoup moins de déformation et de gauchissement par rapport à la trempe liquide agressive souvent utilisée dans les processus conventionnels.

Le résultat est un taux de réussite plus élevé, avec plus de pièces respectant des tolérances dimensionnelles strictes sans nécessiter de retouches.

Comprendre les Compromis

Bien que la technologie du vide offre des avantages évidents, il est essentiel de comprendre ses limites pour prendre une décision éclairée.

Coût Initial de l'Équipement

Les fours sous vide représentent un investissement en capital significatif par rapport à la plupart des fours atmosphériques conventionnels. La complexité de la chambre à vide, des systèmes de pompage et des commandes intégrées contribue à un prix d'achat initial plus élevé.

Considérations sur le Temps de Cycle

Bien que les cycles de chauffage et de refroidissement soient très efficaces, le temps total du processus peut être plus long. Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis et la remplir à nouveau pour la trempe ajoute des étapes qui n'existent pas dans un processus conventionnel.

Complexité de la Maintenance

L'entretien d'un four sous vide est plus exigeant que celui d'un simple four atmosphérique. Les joints, les pompes et les systèmes de contrôle nécessitent des connaissances spécialisées et un entretien régulier pour garantir une performance sans fuite et la fiabilité du processus.

Faire le Bon Choix pour Votre Application

Le choix entre un four sous vide et un four conventionnel dépend entièrement de vos exigences techniques, de vos normes de qualité et de votre budget.

- Si votre objectif principal est la meilleure finition de surface et l'intégrité du matériau : Un four sous vide est le choix définitif pour éliminer l'oxydation et assurer la pureté du processus.

- Si votre objectif principal est le traitement à grand volume et à faible coût de pièces simples : Les méthodes conventionnelles peuvent rester plus rentables, surtout si une surface calaminée ou décarburée est acceptable ou peut être facilement rectifiée.

- Si votre objectif principal est la répétabilité du processus et le traitement d'alliages avancés ou sensibles : Le contrôle précis et automatisé d'un four sous vide est essentiel pour obtenir des résultats cohérents et performants.

En fin de compte, investir dans la technologie du vide est une décision de privilégier la qualité, la précision et le contrôle des processus par rapport à tous les autres facteurs.

Tableau Récapitulatif :

| Aspect | Four sous Vide | Four Conventionnel |

|---|---|---|

| Atmosphère | Vide contrôlé, pas d'oxygène | Air ambiant avec oxygène |

| Effets de Surface | Pas d'oxydation ni de décarburation | Oxydation et décarburation se produisent |

| Étapes du Processus | Chambre tout-en-un (chauffage, maintien, trempe) | Linéaire, multi-étapes avec transferts de pièces |

| Transfert de Chaleur | Principalement par rayonnement pour l'uniformité | Convection avec potentiels points chauds/froids |

| Déformation | Réduite grâce à la trempe gazeuse contrôlée | Risque plus élevé dû à la trempe liquide agressive |

| Coût | Investissement initial plus élevé | Coût initial plus faible |

| Maintenance | Plus complexe, nécessite un service spécialisé | Plus simple et moins exigeante |

Améliorez les capacités de traitement thermique de votre laboratoire avec les solutions avancées de fours sous vide de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant un traitement sans contamination, un contrôle supérieur de la température et une distorsion réduite pour des résultats de haute qualité. Ne faites aucun compromis sur la précision — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'intégrité de vos matériaux et votre efficacité !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux