Essentiellement, une atmosphère de four protège un matériau en créant un bouclier chimique contrôlé autour de lui pendant le traitement à haute température. Ce bouclier déplace l'air ambiant réactif – principalement l'oxygène et la vapeur d'eau – avec un gaz ou un mélange de gaz spécifique qui empêche les réactions de surface indésirables telles que l'oxydation, la contamination ou la décarburation.

L'objectif fondamental est de contrôler l'environnement chimique à la surface du matériau, et pas seulement sa température. Une atmosphère de four y parvient en remplaçant l'air imprévisible par une composition de gaz prévisible, garantissant que l'intégrité du matériau reste intacte tout au long du processus de chauffage.

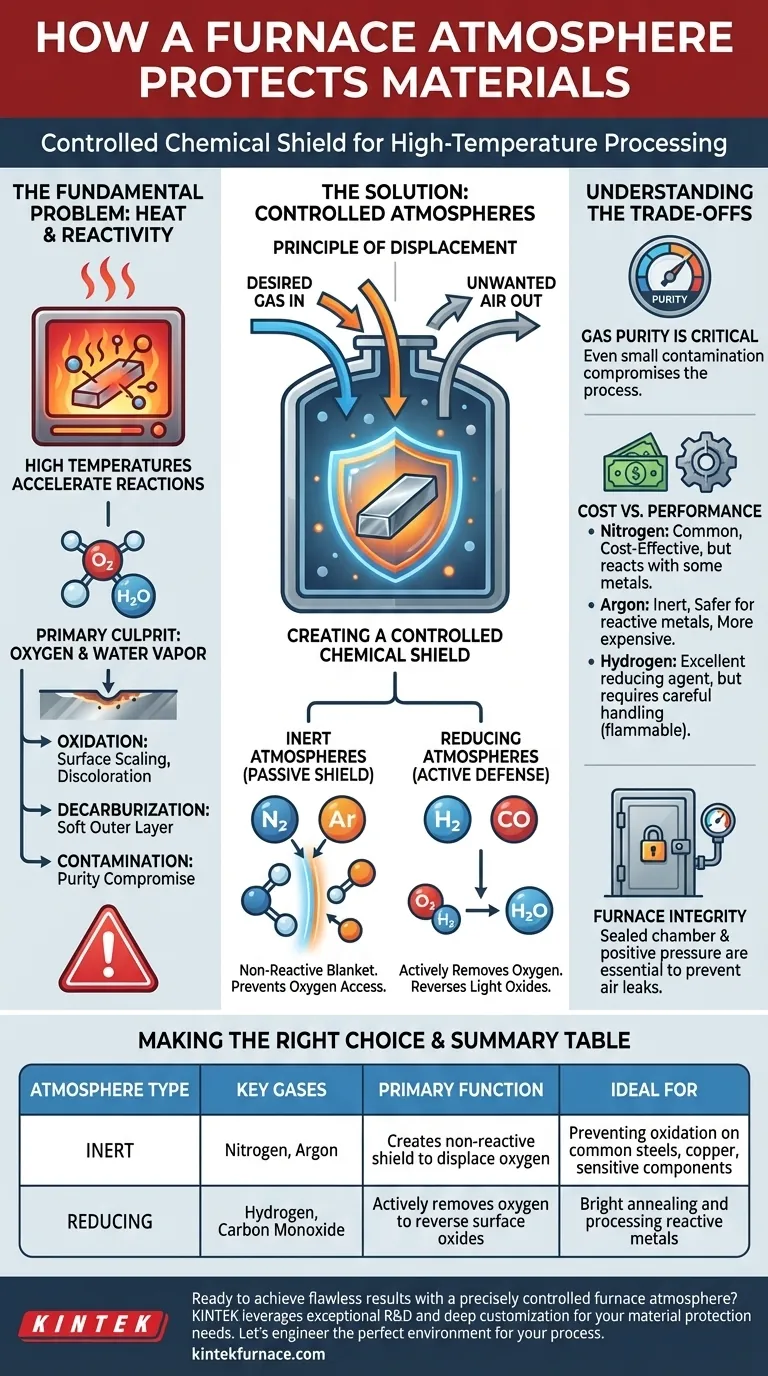

Le Problème Fondamental : Chaleur et Réactivité

Pourquoi les Hautes Températures sont un Défi

La chaleur est un accélérateur. Lorsque vous augmentez la température d'un matériau, vous augmentez considérablement la vitesse à laquelle il réagit avec son environnement.

Un processus qui pourrait prendre des années à température ambiante, comme la rouille du fer, peut se produire en quelques secondes à l'intérieur d'un four chaud.

Le Principal Coupable : L'Oxygène

Pour la plupart des métaux et de nombreuses céramiques, la menace la plus importante dans l'air est l'oxygène. À hautes températures, l'oxygène se lie agressivement aux matériaux pour former des oxydes.

Ce processus, connu sous le nom d'oxydation, peut entraîner une formation de calamine de surface indésirable, une décoloration et une modification des propriétés physiques du matériau.

Au-delà de l'Oxydation

D'autres réactions indésirables peuvent également se produire. Pour les aciers, le carbone près de la surface peut réagir avec l'oxygène, entraînant une décarburation et une couche extérieure molle.

De plus, des contaminants provenant de l'air ou du four lui-même peuvent se déposer sur le matériau, compromettant sa pureté et ses performances.

Comment les Atmosphères Contrôlées Assurent la Protection

Le Principe de Déplacement

Le mécanisme principal de toute atmosphère protectrice est le déplacement. En remplissant la chambre du four avec un gaz désiré, vous chassez physiquement l'air indésirable.

Cela garantit que le matériau n'est exposé qu'aux gaz que vous avez intentionnellement introduits, vous donnant un contrôle total sur la chimie de surface.

Atmosphères Inertes : Le Bouclier Non Réactif

La forme la plus simple de protection utilise un gaz inerte, tel que l'Argon ou l'Azote. Ces gaz sont chimiquement stables et ne réagissent pas facilement avec d'autres éléments, même à hautes températures.

Ils agissent comme une "couverture de gaz", formant une barrière neutre qui empêche simplement l'oxygène d'atteindre la surface du matériau. C'est une forme de protection passive mais très efficace.

Atmosphères Réductrices : La Défense Active

Une atmosphère réductrice va plus loin. Ces atmosphères, qui contiennent souvent de l'Hydrogène (H₂) ou du Monoxyde de Carbone (CO), éliminent activement l'oxygène de l'environnement.

L'hydrogène, par exemple, réagit avec tout oxygène libre (O₂) pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée du four. Cela empêche non seulement l'oxydation, mais peut même inverser les légers oxydes de surface qui auraient pu être présents avant le chauffage.

Comprendre les Compromis

La Pureté du Gaz est Cruciale

L'efficacité d'une atmosphère de four dépend entièrement de sa pureté. Même de petites quantités de contamination, telles que l'humidité ou l'oxygène dans les conduites d'alimentation en gaz, peuvent compromettre l'ensemble du processus.

Coût vs Performance

Il existe un compromis direct entre le coût du gaz et son efficacité. L'azote est un choix courant et abordable, mais il peut réagir avec certains métaux comme le titane à hautes températures.

L'argon est plus inerte et plus sûr pour les métaux réactifs, mais il est beaucoup plus cher. L'hydrogène est un excellent agent réducteur, mais il nécessite une manipulation prudente en raison de son inflammabilité.

Intégrité du Four

Le mélange de gaz le plus sophistiqué est inutile si le four lui-même fuit. Une chambre scellée et une pression positive sont essentielles pour empêcher l'air ambiant d'être aspiré, ce qui irait à l'encontre du but de l'atmosphère contrôlée.

Faire le Bon Choix pour Votre Objectif

Choisir la bonne atmosphère est une décision critique basée sur votre matériau, votre processus et le résultat souhaité.

- Si votre objectif principal est de prévenir l'oxydation de base sur les aciers courants ou le cuivre : Une atmosphère inerte rentable comme l'azote est généralement suffisante.

- Si votre objectif principal est de traiter des métaux très réactifs comme le titane ou des composants électroniques sensibles : Un gaz inerte de haute pureté comme l'argon est nécessaire pour éviter toute réaction secondaire potentielle.

- Si votre objectif principal est le recuit brillant actif des pièces ou l'inversion des oxydes de surface : Une atmosphère réductrice contenant de l'hydrogène est le choix le plus efficace.

Maîtriser l'atmosphère du four transforme le traitement thermique d'un simple chauffage en une ingénierie de surface de précision.

Tableau Récapitulatif :

| Type d'Atmosphère | Gaz Clés | Fonction Principale | Idéal Pour |

|---|---|---|---|

| Inerte | Azote, Argon | Crée un bouclier non réactif pour déplacer l'oxygène | Prévention de l'oxydation sur les aciers courants, le cuivre et les composants sensibles |

| Réductrice | Hydrogène, Monoxyde de Carbone | Élimine activement l'oxygène pour inverser les oxydes de surface | Recuit brillant et traitement des métaux réactifs |

Prêt à obtenir des résultats impeccables avec une atmosphère de four précisément contrôlée ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours à haute température avancées pour vos besoins spécifiques. Que vous ayez besoin d'un four à moufle standard ou d'un four à atmosphère ou sous vide conçu sur mesure, nos capacités de personnalisation approfondies garantissent que votre matériau est protégé contre l'oxydation, la décarburation et la contamination.

Concevons l'environnement parfait pour votre processus. Contactez nos experts dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances