Un four de solidification directionnelle agit comme le centre de contrôle critique pour la fabrication de lingots d'alliage Cu-Fe-Zn de haute pureté en gérant strictement la pureté chimique et la structure physique du métal. Il y parvient en maintenant un environnement de vide poussé entre 10⁻⁴ et 10⁻² Pa pour éliminer les contaminants, tout en contrôlant simultanément la vitesse et la direction de l'interface solide-liquide pour forcer la croissance monocristalline.

Le four n'est pas simplement un récipient de fusion ; c'est un outil d'ingénierie structurelle. Sa valeur principale réside dans la transformation de l'alliage d'un liquide chaotique en un solide monocristallin ordonné, ce qui est une condition préalable à la fabrication réussie de fils microniques ultra-fins.

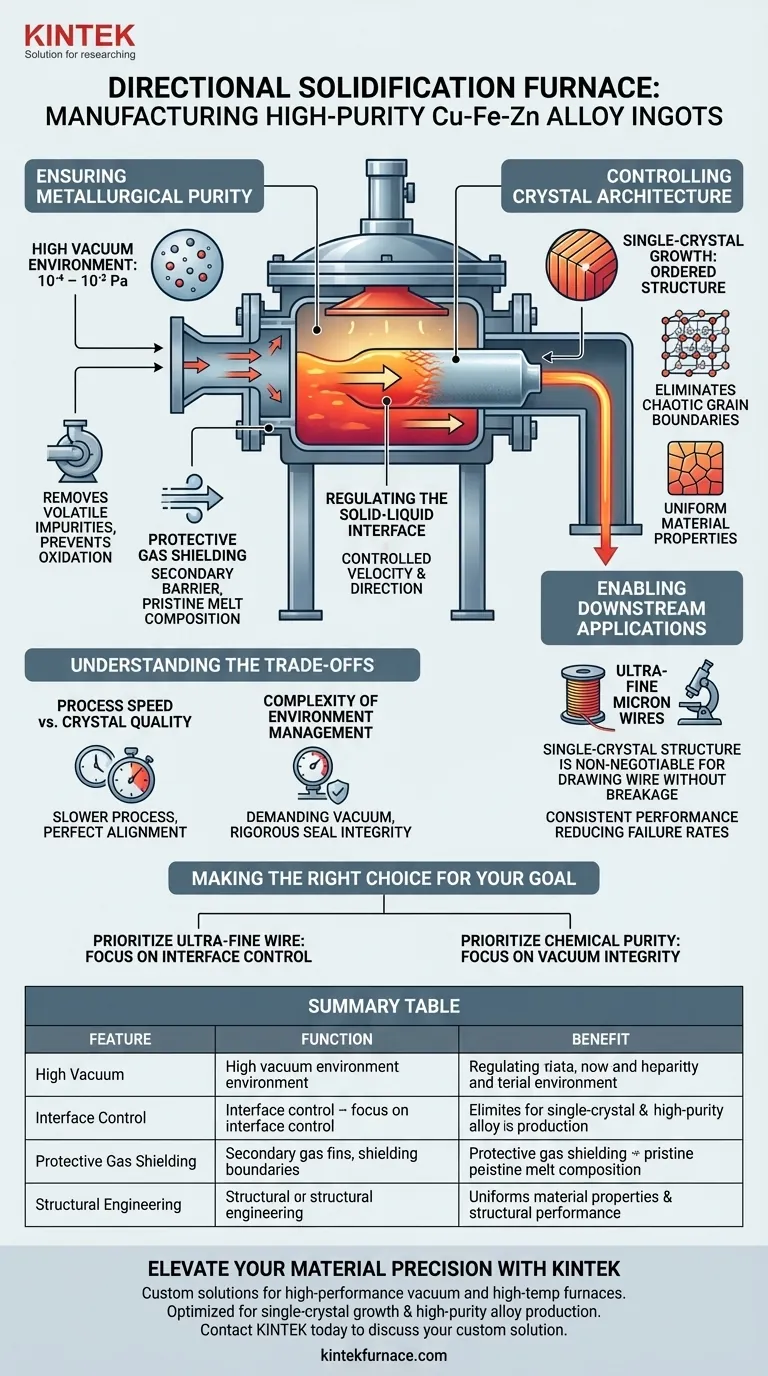

Assurer la pureté métallurgique

L'environnement de vide critique

Pour obtenir une haute pureté, le four isole l'alliage en fusion des contaminants atmosphériques.

Il fonctionne sous un vide poussé allant de 10⁻⁴ à 10⁻² Pa. Cet environnement de basse pression extrême élimine les impuretés volatiles et empêche l'oxydation, qui pourrait autrement compromettre la conductivité et la résistance mécanique de l'alliage.

Blindage par gaz protecteur

Au-delà du vide, le four utilise des gaz protecteurs de haute pureté.

Cela crée une barrière secondaire contre la contamination. Cette approche de « salle blanche » garantit que la composition chimique du bain d'alliage Cu-Fe-Zn reste vierge tout au long du processus de solidification.

Contrôler l'architecture cristalline

Régulation de l'interface solide-liquide

La caractéristique distinctive de ce four est sa capacité à manipuler l'interface solide-liquide.

Contrairement à la coulée standard, où le refroidissement se produit de manière aléatoire, ce four contrôle précisément la direction et la vitesse auxquelles le métal liquide se solidifie. Ce contrôle dicte exactement comment les atomes s'alignent lors de la solidification.

Obtenir une croissance monocristalline

En contrôlant le mouvement de l'interface, le four favorise la croissance de lingots monocristallins de haute qualité.

Cette croissance ordonnée élimine les joints de grains chaotiques. Une structure monocristalline crée un matériau continu et uniforme plutôt qu'un patchwork de cristaux microscopiques.

Permettre les applications en aval

Fondation pour les fils ultra-fins

Le résultat de ce four est directement lié à la faisabilité des étapes de traitement ultérieures.

Le texte identifie ce processus comme essentiel pour la production de fils microniques ultra-fins. Sans la structure monocristalline fournie par la solidification directionnelle, l'alliage se fracturerait ou se briserait probablement lors de l'étirage à des diamètres micrométriques.

Cohérence des performances

L'uniformité structurelle obtenue garantit des performances élevées et constantes dans le produit final.

Étant donné que le lingot est cultivé avec une telle précision, les propriétés électriques et mécaniques restent uniformes sur toute la longueur du fil résultant, réduisant les taux de défaillance dans les applications de haute technologie.

Comprendre les compromis

Vitesse du processus vs Qualité du cristal

La solidification directionnelle est intrinsèquement un processus plus lent que la coulée conventionnelle.

L'interface solide-liquide doit se déplacer à une vitesse strictement contrôlée, souvent lente, pour assurer un alignement cristallin parfait. Hâter ce processus pour augmenter le débit risque d'introduire des défauts ou des grains parasites, annulant les avantages du four.

Complexité de la gestion de l'environnement

Maintenir un vide de 10⁻⁴ Pa est techniquement exigeant.

Cela nécessite des systèmes de pompage robustes et une intégrité d'étanchéité rigoureuse. Toute fuite ou défaillance du système de vide a un impact direct sur la pureté de l'alliage Cu-Fe-Zn, rendant potentiellement le lot impropre à l'étirage de fils ultra-fins.

Faire le bon choix pour votre objectif

Lors de l'évaluation du rôle de ce four dans votre ligne de production, tenez compte des exigences de votre produit final :

- Si votre objectif principal est la fabrication de fils microniques ultra-fins : Vous devez donner la priorité au contrôle de l'interface solide-liquide, car une structure monocristalline est non négociable pour étirer le fil sans rupture.

- Si votre objectif principal est la pureté chimique : Vous devez donner la priorité à l'intégrité du vide (10⁻⁴ à 10⁻² Pa) pour prévenir l'oxydation et les inclusions qui dégradent les performances électriques.

Le four de solidification directionnelle comble le fossé entre le potentiel de l'alliage brut et les exigences rigoureuses de la microfabrication de précision.

Tableau récapitulatif :

| Caractéristique | Fonction dans la production de Cu-Fe-Zn | Avantage pour la qualité du lingot |

|---|---|---|

| Vide poussé (10⁻⁴–10⁻² Pa) | Élimine les impuretés volatiles et prévient l'oxydation | Assure une pureté chimique et une conductivité supérieures |

| Contrôle de l'interface | Régule la vitesse et la direction de la frontière solide-liquide | Élimine les joints de grains pour une croissance monocristalline |

| Blindage par gaz protecteur | Barrière secondaire contre les contaminants atmosphériques | Maintient la composition vierge du bain tout au long du processus |

| Ingénierie structurelle | Transforme le liquide chaotique en solide ordonné | Permet l'étirage de fils microniques ultra-fins sans rupture |

Élevez la précision de vos matériaux avec KINTEK

Prêt à atteindre la perfection métallurgique requise pour les fils microniques ultra-fins ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance et des fours haute température, y compris des systèmes Muffle, Tube, Rotatif et CVD — tous personnalisables pour vos besoins matériels uniques.

Notre équipement spécialisé garantit l'intégrité du vide stricte et le contrôle thermique nécessaires à une croissance monocristalline supérieure et à la production d'alliages de haute pureté. Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée et découvrez comment notre expertise peut optimiser votre processus de fabrication de haute technologie.

Guide Visuel

Références

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un creuset froid dans les alliages à haute entropie ? Assurer une haute pureté pour les métaux réactifs

- Pourquoi l'ajout précis d'éléments d'alliage dans les fours à induction est-il nécessaire pour les ADI de forte épaisseur ?

- Quels sont les principaux composants d'un four à induction sous vide (four VIM) ? Découvrez les 5 systèmes clés

- Pourquoi le retournement et la refusion multiples sont-ils nécessaires pour l'alliage Ti10Mo8Nb ? Assurer l'homogénéité dans les alliages haute performance

- Quel rôle joue un creuset en céramique dans le processus de fusion par induction des métaux ? Avantages clés et facteurs de performance

- Quel est le rôle de la fréquence dans la fusion des poudres de métaux du groupe du platine (MGP) dans un four à induction ? Essentielle pour un chauffage et une fusion efficaces.

- Quels matériaux de creuset sont utilisés dans les fours de fusion à induction IGBT pour différents métaux ? Choisissez le bon creuset pour une fusion propre et de haute qualité

- Pourquoi les bobines à induction en graphène sont-elles capables de maintenir des taux de chauffage plus stables ? Atteignez la précision à 2000°C+