Dans un four à induction IGBT, le choix du matériau du creuset est dicté par la température de fusion du métal et sa réactivité chimique. Pour les métaux non ferreux et précieux comme l'or, l'argent et le cuivre, les creusets à base de graphite sont standard. Pour les métaux ferreux comme l'acier et le fer, qui sont très réactifs avec le carbone, des creusets en céramique tels que l'oxyde de magnésium ou le corindon sont nécessaires.

Choisir le bon creuset ne consiste pas seulement à contenir le métal en fusion ; c'est une décision critique pour prévenir les réactions chimiques qui contaminent votre produit final et provoquent une défaillance prématurée du creuset. Le principe fondamental est d'adapter l'inertie chimique du creuset au métal à fondre.

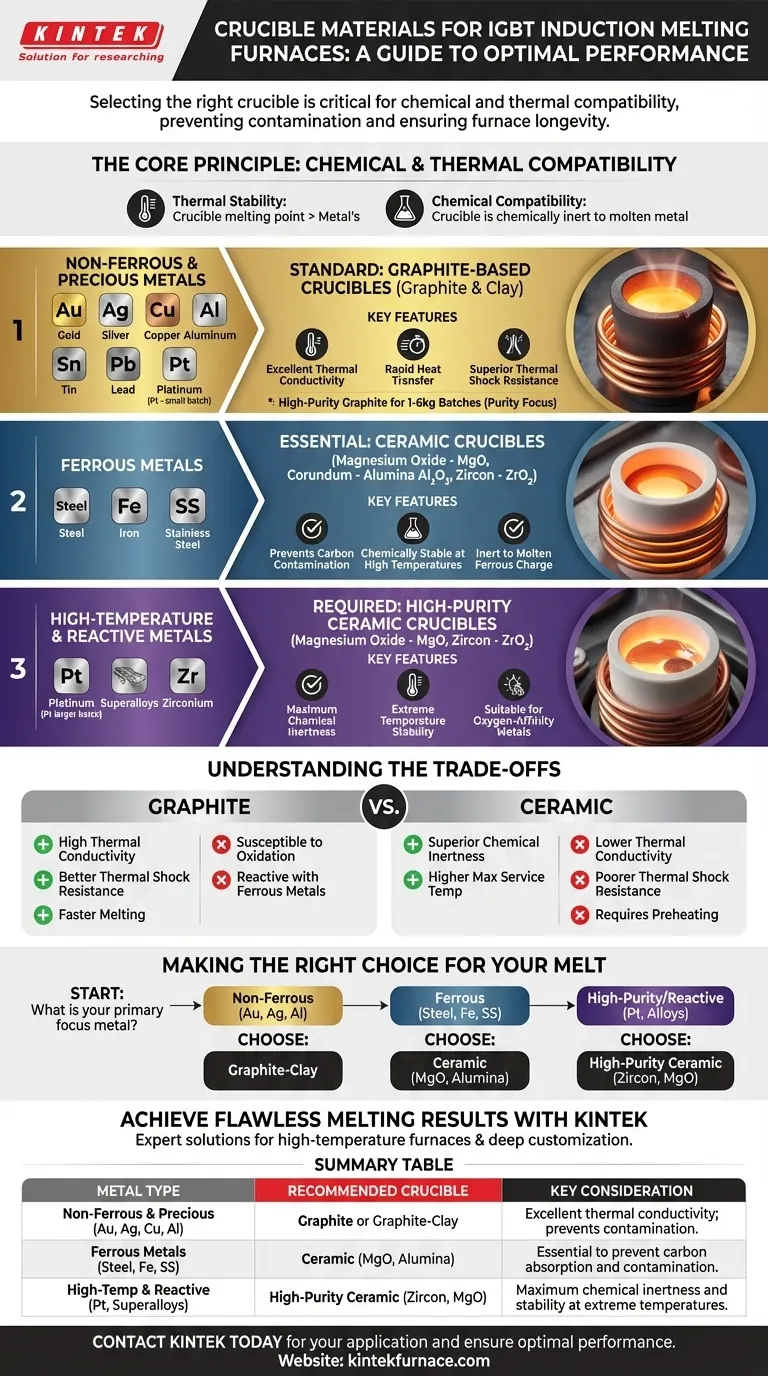

Le principe fondamental : Compatibilité chimique et thermique

L'efficacité d'un processus de fusion par induction repose sur le creuset. Il doit résister à la température cible sans fondre, se fissurer ou, surtout, réagir avec la charge en fusion.

Cette interaction est régie par deux facteurs : la stabilité thermique (le point de fusion du creuset doit être significativement plus élevé que celui du métal) et la compatibilité chimique (le creuset doit être chimiquement inerte au métal en fusion).

Pour les métaux non ferreux et précieux

Pour les métaux comme l'or, l'argent, le cuivre, l'aluminium, l'étain et le plomb, les creusets à base de graphite sont la norme industrielle.

Ces matériaux, souvent un mélange de graphite et d'argile, offrent une excellente conductivité thermique, ce qui permet un transfert de chaleur rapide et efficace de la bobine d'induction au métal. Ils possèdent également une résistance supérieure aux chocs thermiques.

Les creusets en graphite de haute pureté sont spécifiquement utilisés pour les petites charges (1-6 kg) de métaux précieux comme l'or, l'argent et le platine, où le maintien de la pureté est primordial.

Pour les métaux ferreux

La fusion de l'acier, de l'acier inoxydable et du fer introduit un défi chimique important : la contamination par le carbone. L'acier en fusion est très réactif et absorbera facilement le carbone d'un creuset en graphite, altérant les propriétés de l'alliage final.

Pour éviter cela, vous devez utiliser des creusets en céramique. Les matériaux les plus courants sont l'oxyde de magnésium (MgO), le corindon (Alumine, Al₂O₃) et le zircon (Zircone, ZrO₂). Ces matériaux sont chimiquement stables à haute température et ne réagissent pas avec la charge ferreuse en fusion.

Pour les métaux à haute température et réactifs

Les applications spéciales impliquant le platine, les superalliages et les métaux réactifs comme le zirconium nécessitent les creusets les plus stables disponibles.

Bien que le platine puisse parfois être fondu dans du graphite de haute pureté, les creusets en oxyde de magnésium et en zircon sont souvent préférés pour garantir la pureté et résister aux températures extrêmes. Leur inertie chimique exceptionnelle les rend adaptés aux métaux ayant une forte affinité pour l'oxygène.

Comprendre les compromis

Aucun matériau de creuset n'est parfait pour toutes les applications. Le choix implique toujours un équilibre entre performance, durée de vie et coût.

Creusets en graphite : Avantages et inconvénients

Le principal avantage du graphite est son excellente conductivité thermique et sa résistance aux chocs thermiques. Cela se traduit par des temps de fusion plus rapides et un risque moindre de fissuration lors des cycles de chauffage et de refroidissement rapides.

Cependant, les creusets en graphite sont sensibles à l'oxydation. Ils se consumeront lentement en présence d'air à haute température, ce qui limite leur durée de vie. Leur réactivité avec les métaux ferreux est leur limitation la plus importante.

Creusets en céramique : Avantages et inconvénients

Les creusets en céramique offrent une inertie chimique supérieure et une température de service maximale plus élevée, ce qui les rend essentiels pour les métaux réactifs comme l'acier.

Leurs principaux inconvénients sont une conductivité thermique plus faible (entraînant une fusion légèrement plus lente) et une moins bonne résistance aux chocs thermiques. Les creusets en céramique nécessitent souvent un protocole de préchauffage soigneux pour éviter les fissures. Ils sont également généralement plus chers que leurs homologues en graphite.

Faire le bon choix pour votre fusion

Votre objectif spécifique détermine le creuset correct. Basez votre décision sur le type de métal que vous faites fondre pour garantir à la fois un processus réussi et un produit final de haute qualité.

- Si votre objectif principal est les métaux non ferreux comme l'or, l'argent ou l'aluminium : Un creuset graphite-argile est le choix le plus efficace et le plus économique.

- Si votre objectif principal est l'acier, le fer ou l'acier inoxydable : Vous devez utiliser un creuset en céramique comme l'oxyde de magnésium ou le corindon pour éviter la contamination de votre fusion par le carbone.

- Si votre objectif principal est le platine de haute pureté ou les alliages réactifs : Un creuset en céramique de haute pureté, tel que le zircon ou l'oxyde de magnésium, est nécessaire pour sa stabilité chimique à des températures extrêmes.

Faire correspondre le creuset au métal est l'étape fondamentale pour obtenir une fusion propre, réussie et de haute qualité.

Tableau récapitulatif :

| Type de métal | Matériau de creuset recommandé | Considération clé |

|---|---|---|

| Non ferreux et précieux (Or, Argent, Cuivre, Aluminium) | Graphite ou Graphite-Argile | Excellente conductivité thermique ; prévient la contamination des métaux précieux. |

| Métaux ferreux (Acier, Fer, Acier inoxydable) | Céramique (Oxyde de magnésium, Corindon/Alumine) | Essentiel pour prévenir l'absorption de carbone et la contamination de l'alliage. |

| Métaux à haute température et réactifs (Platine, Superalliages) | Céramique de haute pureté (Zircon/Zircone, Oxyde de magnésium) | Inertie chimique maximale et stabilité à des températures extrêmes. |

Obtenez des résultats de fusion impeccables avec KINTEK

Le choix du bon creuset est la première étape critique pour une fusion réussie. Un mauvais choix peut entraîner des produits contaminés, des expériences ratées et des temps d'arrêt coûteux.

Pourquoi choisir KINTEK pour vos besoins en fours à haute température ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube et rotatifs, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Nous comprenons les nuances du traitement à haute température. Laissez nos experts vous aider à sélectionner le système de four et de creuset parfait pour vos métaux et objectifs spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et garantir une performance et une pureté optimales à chaque fusion.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues