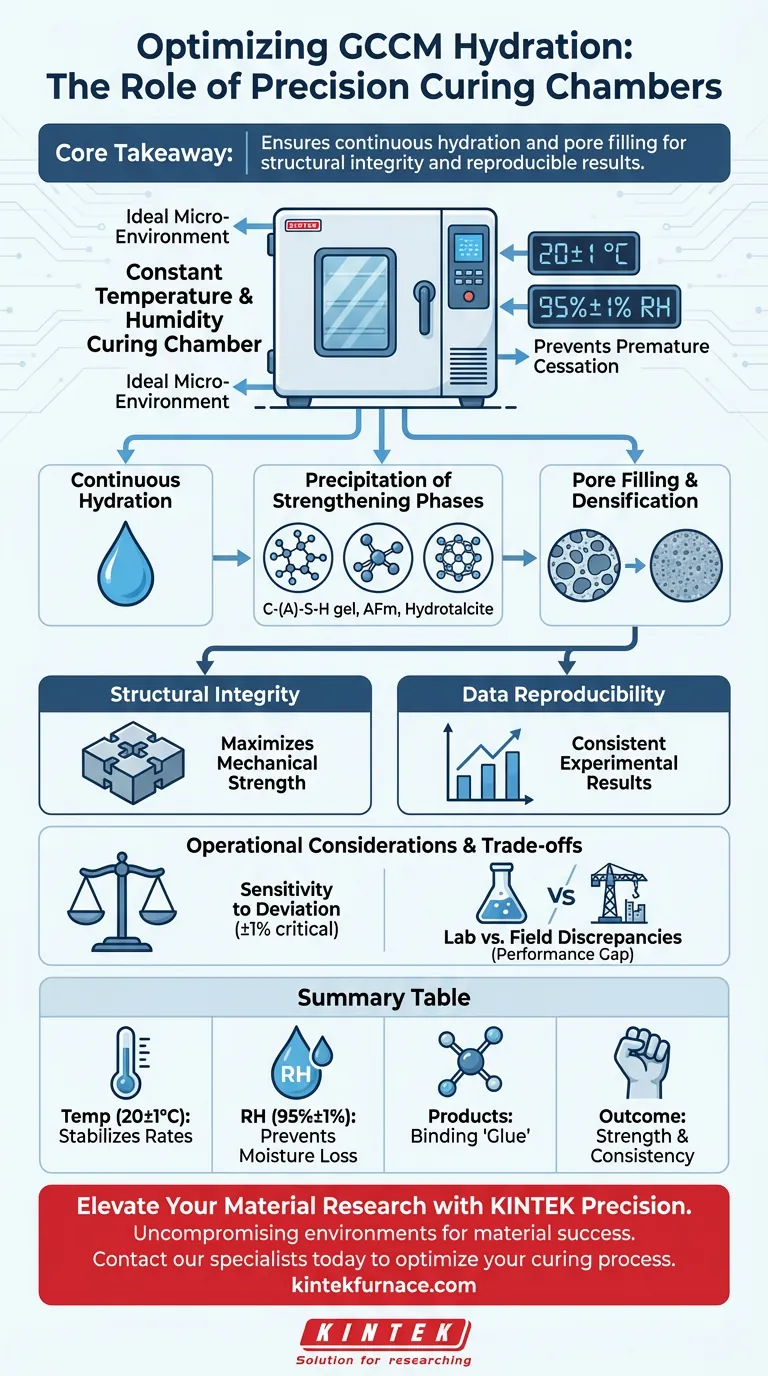

Une chambre de durcissement à température et humidité constantes sert d'outil de stabilisation essentiel pour l'évolution chimique des matériaux cimentaires géopolymères (GCCM). En maintenant un micro-environnement rigoureux — spécifiquement 20±1 °C et 95%±1% d'humidité relative — elle empêche l'arrêt prématuré de l'hydratation. Cette atmosphère contrôlée permet la précipitation continue et ininterrompue des phases liantes nécessaires à la résistance physique.

Point clé à retenir La chambre de durcissement assure la formation progressive et complète des phases de renforcement comme le gel C-(A)-S-H et l'hydrotalcite en empêchant la perte d'humidité. Ce processus est essentiel pour remplir les micropores afin d'atteindre l'intégrité structurelle et garantit que les données expérimentales restent reproductibles entre différents lots.

Le rôle de la stabilité environnementale

Maintien du micro-environnement idéal

Pour que les GCCM se développent correctement, ils nécessitent un environnement qui imite les conditions de durcissement idéales sans fluctuation. La chambre fournit cela en maintenant une température de 20±1 °C et une humidité relative de 95%±1%.

Cette précision élimine les variables externes qui pourraient perturber les réactions chimiques. Sans cette stabilité, le matériau risque de sécher ou de réagir de manière inégale, compromettant ses propriétés finales.

Assurer une hydratation continue

La fonction principale de cet environnement à forte humidité est de favoriser la progression continue de la réaction d'hydratation.

Si la teneur en humidité diminue, la réaction stagne, laissant des particules non réagies. La chambre garantit que l'eau reste disponible en tant que réactif et milieu de transport tout au long du processus de durcissement.

Formation de produits d'hydratation spécifiques

Précipitation des phases de renforcement

Dans ces conditions stables, des produits chimiques spécifiques peuvent précipiter progressivement. La référence principale met en évidence la formation de gel C-(A)-S-H, de phases AFm et d'hydrotalcite.

Ces phases sont les "colles" du système géopolymère. Leur formation adéquate est directement liée à la résistance mécanique du matériau final.

Le mécanisme de remplissage des pores

Au fur et à mesure que ces produits d'hydratation se forment, ils occupent l'espace au sein de la microstructure du matériau. L'environnement contrôlé permet à ces phases de remplir efficacement les micropores.

Cette densification réduit la porosité. Une microstructure plus dense conduit à une durabilité accrue et à une meilleure résistance aux contraintes environnementales.

Importance pour la recherche et l'ingénierie

Reproductibilité des données

Pour l'analyse scientifique, la cohérence est primordiale. La chambre de durcissement garantit que chaque échantillon est soumis à la même histoire de température et d'humidité.

Cela garantit la reproductibilité des données expérimentales. Les chercheurs peuvent être sûrs que les variations de résistance sont dues à la formulation du matériau, et non à des conditions de durcissement erratiques.

Intégrité structurelle

En fin de compte, l'objectif des GCCM est de supporter des charges. La chambre facilite le développement complet de la structure interne du matériau.

En maximisant l'hydratation et le remplissage des pores, la chambre assure que l'intégrité structurelle du matériau cimentaire est atteinte comme prévu.

Considérations opérationnelles et compromis

Sensibilité aux écarts

Bien que ces chambres soient précises, le matériau est très sensible aux moindres écarts. Un défaut de maintien de la tolérance de ±1% en humidité ou en température peut modifier la vitesse de croissance des cristaux, entraînant des microstructures incohérentes.

Discrépances entre laboratoire et chantier

Il est important de reconnaître que cet environnement de durcissement "idéal" représente un scénario optimal.

Les matériaux durcis dans ce micro-environnement parfait peuvent présenter des propriétés supérieures par rapport à ceux durcis dans des conditions de chantier non contrôlées. Les ingénieurs doivent tenir compte de cet écart de performance lors de la traduction des résultats de laboratoire en applications du monde réel.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre chambre de durcissement pour les GCCM, considérez vos objectifs spécifiques :

- Si votre objectif principal est la précision de la recherche : Assurez-vous de respecter strictement les tolérances de ±1% pour garantir que tout changement observé dans la résistance est uniquement dû à votre conception de mélange, et non à des variations environnementales.

- Si votre objectif principal est la résistance des matériaux : Priorisez le maintien de 95% d'humidité relative pour éviter l'auto-dessiccation et assurer un remplissage maximal des pores par les gels C-(A)-S-H.

En contrôlant rigoureusement l'environnement de durcissement, vous transformez les GCCM d'un mélange théorique en un matériau structurel fiable et performant.

Tableau récapitulatif :

| Paramètre | Exigence standard | Impact sur l'hydratation des GCCM |

|---|---|---|

| Température | 20±1 °C | Stabilise les vitesses de réaction chimique et la croissance cristalline. |

| Humidité relative | 95%±1% | Empêche la perte d'humidité ; assure la précipitation continue du gel C-(A)-S-H. |

| Produits clés | C-(A)-S-H, AFm, Hydrotalcite | Agit comme une "colle" liante pour remplir les micropores et augmenter la densité. |

| Résultat | Intégrité structurelle | Maximise la résistance mécanique et assure la reproductibilité des données. |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir l'évolution chimique parfaite des matériaux cimentaires géopolymères (GCCM) nécessite plus qu'une simple formule — cela nécessite un environnement sans compromis. KINTEK fournit des chambres de température et d'humidité constantes leaders de l'industrie, conçues pour maintenir les tolérances rigoureuses de ±1% essentielles à l'hydratation continue et au remplissage des pores.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en science des matériaux. Assurez-vous que vos données expérimentales sont reproductibles et que vos matériaux structurels atteignent leurs performances optimales.

Prêt à optimiser votre processus de durcissement ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver le système haute température ou environnemental idéal pour votre application.

Guide Visuel

Références

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage et de brasage pour traitement thermique sous vide

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

Les gens demandent aussi

- Quel rôle l'analyse thermogravimétrique (ATG) joue-t-elle dans la détermination des paramètres de calcination pour le phosphate de manganèse ?

- Quelle est la fonction principale d'une étuve de séchage sous vide ? Clé pour la préparation de la pâte d'anode composite

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Quels sont les avantages de la poudre de niobium HDH dans les alliages Ti-Nb ? Optimiser les coûts et la microstructure

- Quel rôle joue un agent de démoulage lors du processus d'assemblage de plaques composites titane-acier ?

- Quel rôle joue un environnement de chauffage à haute température dans la synthèse hydrothermale des cristaux de zéolite ZSM-5 ?

- Quelles sont les caractéristiques du foyer d'un four continu ? Optimisez votre traitement thermique avec la bonne conception de foyer

- Quelle est l'importance de l'utilisation d'un four de recuit à 650°C pour les rouleaux composites 42CrMo/Cr5 après forgeage ?