Un agent de démoulage sert de barrière critique anti-adhésion lors de la fabrication de plaques composites titane-acier. Plus précisément, dans une structure d'assemblage symétrique, cet agent est appliqué à l'interface entre deux plaques de titane pour les empêcher de fusionner sous les conditions intenses de production.

L'agent de démoulage permet le laminage simultané de deux plaques dans un seul empilement en garantissant que les couches de titane restent distinctes, permettant la séparation finale de deux plaques composites individuelles unilatérales.

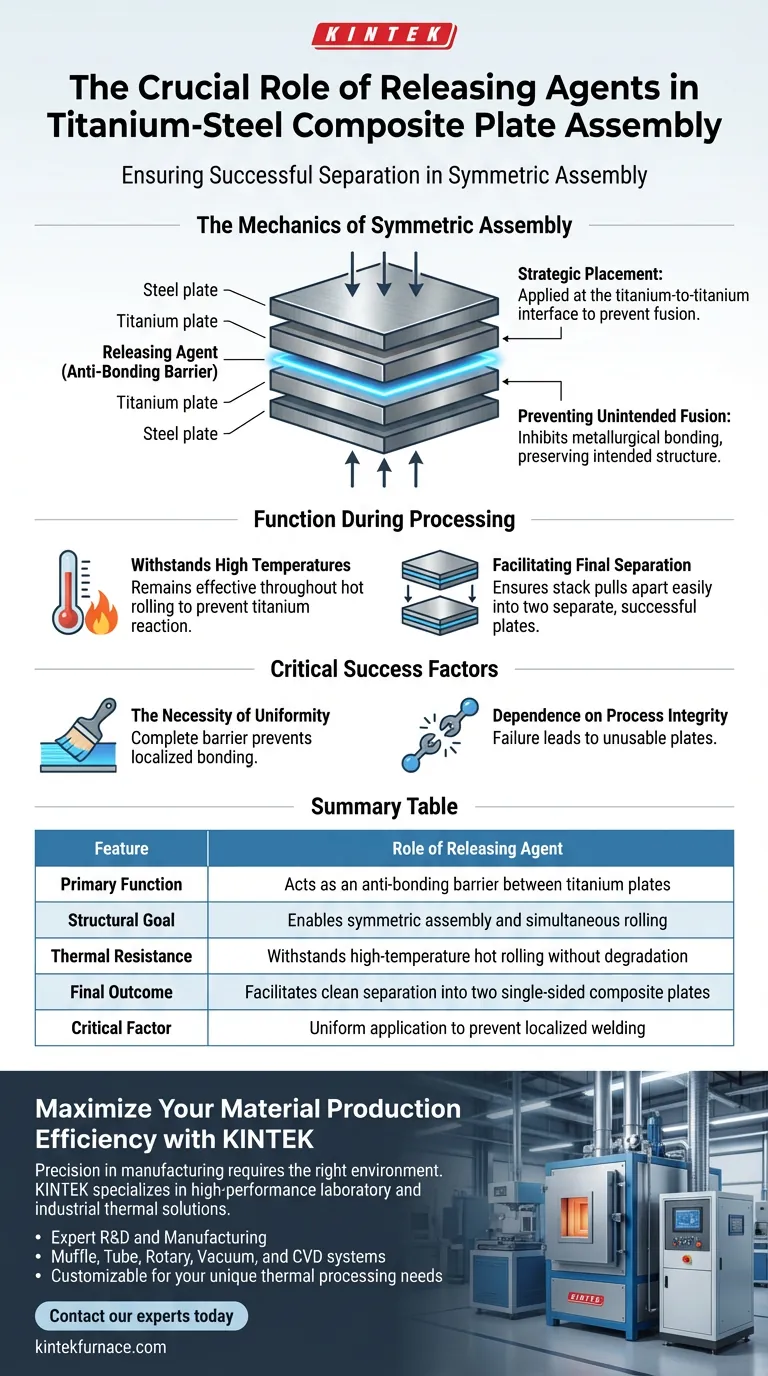

La mécanique de l'assemblage symétrique

Placement stratégique

Dans une méthode d'assemblage symétrique, l'empilement de fabrication est disposé de manière à ce que deux plaques de titane se fassent face.

L'agent de démoulage est appliqué directement sur cette interface entre les deux surfaces de titane.

Prévention de la fusion involontaire

Le but principal de cet agent est d'inhiber la liaison métallurgique entre les couches de titane correspondantes.

Sans cette barrière, les deux plaques de titane se souderaient essentiellement ensemble, détruisant la structure prévue du produit final.

Fonction pendant le traitement

Résistance aux hautes températures

Le processus d'assemblage implique un laminage à chaud à haute température pour lier le titane à l'acier.

L'agent de démoulage doit rester efficace tout au long de ce cycle thermique pour empêcher l'interface titane-titane de réagir.

Facilitation de la séparation finale

L'objectif ultime de l'assemblage symétrique est de produire des plaques composites unilatérales.

Une fois le laminage à chaud terminé, l'agent de démoulage garantit que l'empilement peut être facilement séparé, produisant deux plaques composites distinctes et réussies.

Facteurs critiques de succès

La nécessité de l'uniformité

Pour que l'agent de démoulage fonctionne correctement, il doit créer une barrière complète sur toute l'interface.

Toute défaillance de la couverture de l'agent pourrait entraîner une liaison localisée involontaire, rendant la séparation impossible.

Dépendance de l'intégrité du processus

Le succès de l'ensemble de l'assemblage symétrique repose sur cette barrière chimique spécifique.

Si l'agent se dégrade ou échoue pendant le laminage, la phase de séparation échouera, rendant les plaques composites inutilisables.

Assurer le succès de la production

Pour maximiser l'efficacité du processus d'assemblage :

- Si votre objectif principal est l'efficacité de la production : Assurez-vous que l'agent de démoulage est appliqué de manière cohérente pour permettre le traitement simultané de deux plaques sans problèmes de séparation.

- Si votre objectif principal est l'intégrité du matériau : Vérifiez que l'agent de démoulage est compatible avec les températures spécifiques du processus de laminage à chaud pour éviter la fusion involontaire.

L'agent de démoulage est le composant déterminant qui transforme un empilement lié en deux plaques composites utilisables et indépendantes.

Tableau récapitulatif :

| Caractéristique | Rôle de l'agent de démoulage |

|---|---|

| Fonction principale | Agit comme une barrière anti-adhésion entre les plaques de titane |

| Objectif structurel | Permet l'assemblage symétrique et le laminage simultané |

| Résistance thermique | Résiste au laminage à chaud à haute température sans dégradation |

| Résultat final | Facilite une séparation nette en deux plaques composites unilatérales |

| Facteur critique | Application uniforme pour éviter le soudage localisé |

Maximisez l'efficacité de votre production de matériaux avec KINTEK

La précision dans le processus de fabrication de plaques composites titane-acier nécessite le bon environnement et le bon équipement. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de laboratoire et industrielles haute performance adaptées au traitement des matériaux avancés.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que d'autres fours industriels à haute température, tous entièrement personnalisables pour vos besoins spécifiques de traitement thermique. Que vous affiniez vos techniques d'assemblage symétrique ou que vous testiez de nouvelles barrières métallurgiques, nos équipements garantissent la cohérence et le contrôle de la température dont votre succès dépend.

Prêt à optimiser votre production et à garantir l'intégrité des matériaux ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours personnalisés peuvent bénéficier à votre laboratoire ou à votre installation.

Guide Visuel

Références

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Les gens demandent aussi

- Pourquoi utiliser un bain d'huile chauffant de précision pour l'AP-SCVD ? Maîtriser la pression de vapeur du précurseur pour la précision des couches minces

- Quelles conditions nécessaires une étuve de séchage sous vide offre-t-elle aux géopolymères ? Optimisez votre processus de durcissement et de moulage

- Quels sont les avantages de la méthode de fusion à l'étain ? Croissance de cristaux uniques de haute qualité Eu5.08-xSrxAl3Sb6

- À quoi sert la spectroscopie d'absorption atomique à four en graphite ? Détection d'éléments traces à des niveaux de parties par milliard

- Comment les cycles de chauffage et de refroidissement segmentés affectent-ils la synthèse assistée par micro-ondes d'oxydes de fer (Fe2O3) 2D ?

- Quelle est la fonction de l'injection d'eau dans la modification thermique du bois ? Obtenez une stabilité et une hydrophobicité supérieures

- Quels sont les avantages technologiques de l'utilisation d'un système de recuit thermique rapide (RTA) ? Précision pour les semi-conducteurs

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium