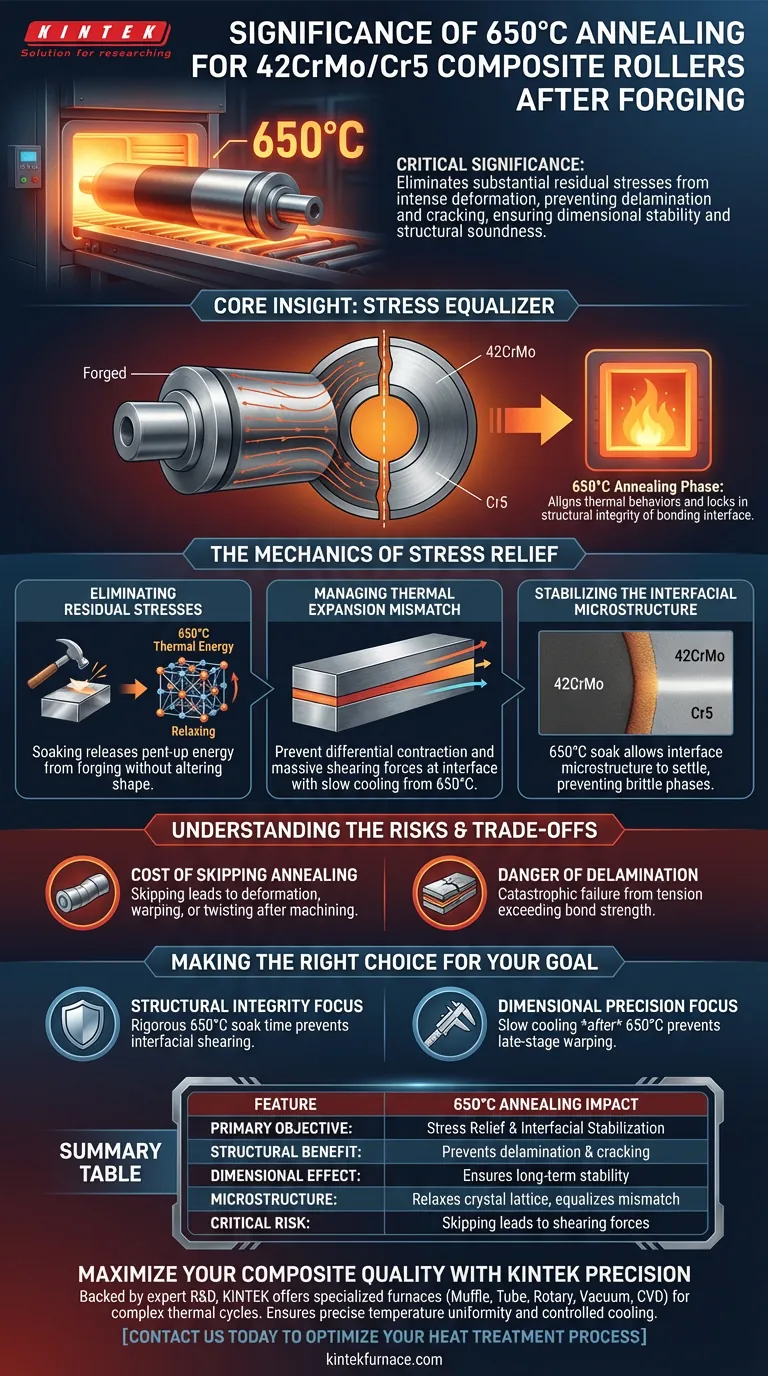

L'importance capitale du recuit des rouleaux composites 42CrMo/Cr5 à 650°C réside dans l'élimination des contraintes résiduelles importantes créées lors de la déformation intense du forgeage. En maintenant cette température constante et en la faisant suivre d'un refroidissement lent, vous évitez que les matériaux composites ne se délaminent ou ne se fissurent, garantissant ainsi que le composant reste dimensionnellement stable et structurellement sain.

Idée clé Le processus de forgeage laisse les métaux composites dans un état de forte contrainte avec des tensions internes déséquilibrées. La phase de recuit à 650°C agit comme un "égaliseur de contraintes", permettant aux différentes couches de métal d'aligner leurs comportements thermiques et de verrouiller l'intégrité structurelle de l'interface de liaison.

La mécanique de la relaxation des contraintes

Élimination des contraintes résiduelles

Le forgeage implique une déformation mécanique à haute pression, qui se produit souvent après le chauffage du lingot à des températures aussi élevées que 1150°C. Cela crée une énergie interne et une tension importantes dans la structure moléculaire du métal.

Le maintien du rouleau à 650°C fournit l'énergie thermique nécessaire au réseau cristallin pour se détendre. Cela libère l'énergie accumulée du processus de forgeage sans modifier la forme fondamentale du rouleau.

Gestion du décalage de dilatation thermique

Le principal défi d'un rouleau composite (42CrMo combiné avec Cr5) est que ces deux matériaux distincts se dilatent et se contractent à des vitesses différentes.

Si le rouleau refroidit de manière incontrôlée à partir de la température de forgeage, un métal se contractera plus rapidement que l'autre. Cette contraction différentielle génère des forces de cisaillement massives à l'interface où les métaux se rencontrent.

Stabilisation de la microstructure interfaciale

Le maintien à 650°C est spécifiquement ciblé pour stabiliser la liaison entre le noyau et la couche composite.

En maintenant cette température, vous permettez à la microstructure à l'interface de s'établir dans un équilibre stable. Cela empêche la formation de phases fragiles ou de microfissures qui pourraient se propager et causer une défaillance sous charge.

Comprendre les risques et les compromis

Le coût de l'omission du recuit

Il est souvent tentant d'accélérer la production en raccourcissant le cycle de refroidissement. Cependant, dans la fabrication de composites, c'est une erreur fatale.

Omettre ou précipiter la phase de 650°C entraîne presque invariablement une déformation. Les contraintes internes finiront par se relâcher, provoquant le gauchissement ou la torsion du rouleau après l'usinage.

Le danger de la délamination

Le risque le plus grave est la fissuration catastrophique ou la délamination.

Sans l'égalisation fournie par le four de recuit, la tension entre le noyau 42CrMo et la couche externe Cr5 peut dépasser la force de liaison. Cela provoque la séparation des couches, rendant la coûteuse pièce forgée totalement perdue.

Faire le bon choix pour votre objectif

Pour garantir la longévité et les performances de vos rouleaux composites, vous devez privilégier le cycle thermique par rapport à la vitesse de production.

- Si votre objectif principal est l'intégrité structurelle : le respect rigoureux du temps de maintien à 650°C est non négociable pour éviter le cisaillement interfaciale.

- Si votre objectif principal est la précision dimensionnelle : assurez-vous que la phase de refroidissement *après* le maintien à 650°C est suffisamment lente pour éviter le gauchissement tardif.

Considérez la phase de recuit non pas comme une période de refroidissement passive, mais comme une étape de fabrication active qui détermine la qualité finale de la liaison.

Tableau récapitulatif :

| Caractéristique | Impact du recuit à 650°C |

|---|---|

| Objectif principal | Relaxation des contraintes et stabilisation interfaciale |

| Bénéfice structurel | Prévient la délamination et la fissuration à l'interface de liaison |

| Effet dimensionnel | Assure la stabilité à long terme et prévient le gauchissement post-usinage |

| Microstructure | Détend le réseau cristallin et égalise le décalage de dilatation thermique |

| Risque critique | L'omission entraîne des forces de cisaillement et une défaillance catastrophique |

Maximisez la qualité de vos composites avec KINTEK Precision

Ne laissez pas les contraintes résiduelles compromettre vos pièces forgées de grande valeur. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables conçus pour maîtriser les cycles thermiques complexes requis pour les matériaux composites.

Notre technologie de four avancée garantit l'uniformité précise de la température et les taux de refroidissement contrôlés nécessaires pour prévenir la délamination et stabiliser vos composants 42CrMo/Cr5. Contactez-nous dès aujourd'hui pour optimiser votre processus de traitement thermique et sécuriser l'intégrité structurelle de vos projets d'ingénierie uniques.

Guide Visuel

Références

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- À quoi sert un four à creuset ? Obtenez des fontes pures et contrôlées pour les métaux non ferreux

- Comment un système de débit d'air réglable affecte-t-il le grillage du spodumène ? Optimiser la transformation thermique et de phase

- Quel est le but de l'utilisation d'un séchoir sous vide pour les feuilles composites PU et AlN ? Améliorer l'intégrité thermique et structurelle

- Pourquoi utiliser une platine d'échantillon chauffante pour l'étude de l'interface Si/SiO2 ? Analyse en temps réel des contraintes thermiques et de l'inadéquation du CTE

- Pourquoi utilise-t-on du papier d'aluminium pendant la sélénisation et la carbonisation ? Obtenez une synthèse supérieure de nanoparticules de ZnSe

- Quel est le rôle d'un réacteur chauffant scellé dans la synthèse des MSN ? Maîtriser la précision de l'uniformité des pores

- Pourquoi une boîte à gants est-elle nécessaire pour la pré-lithiation de la feuille d'aluminium ? Assurer la pureté dans le développement de l'anode

- Comment le modèle SCRS simplifie-t-il la simulation de la combustion dans les fours ? L'efficacité rencontre la précision dans la modélisation thermique