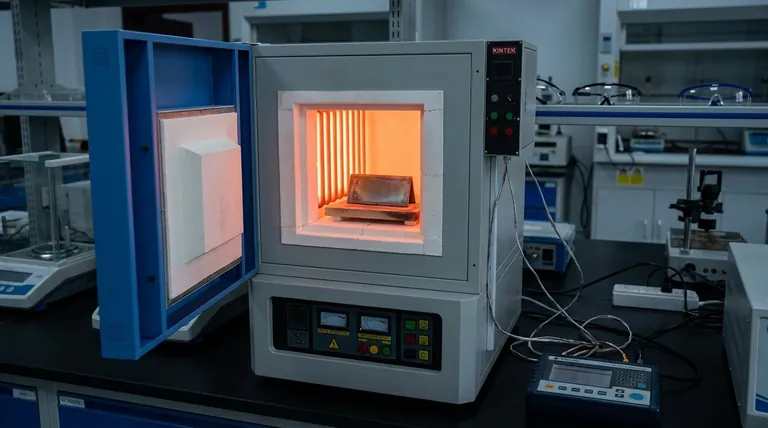

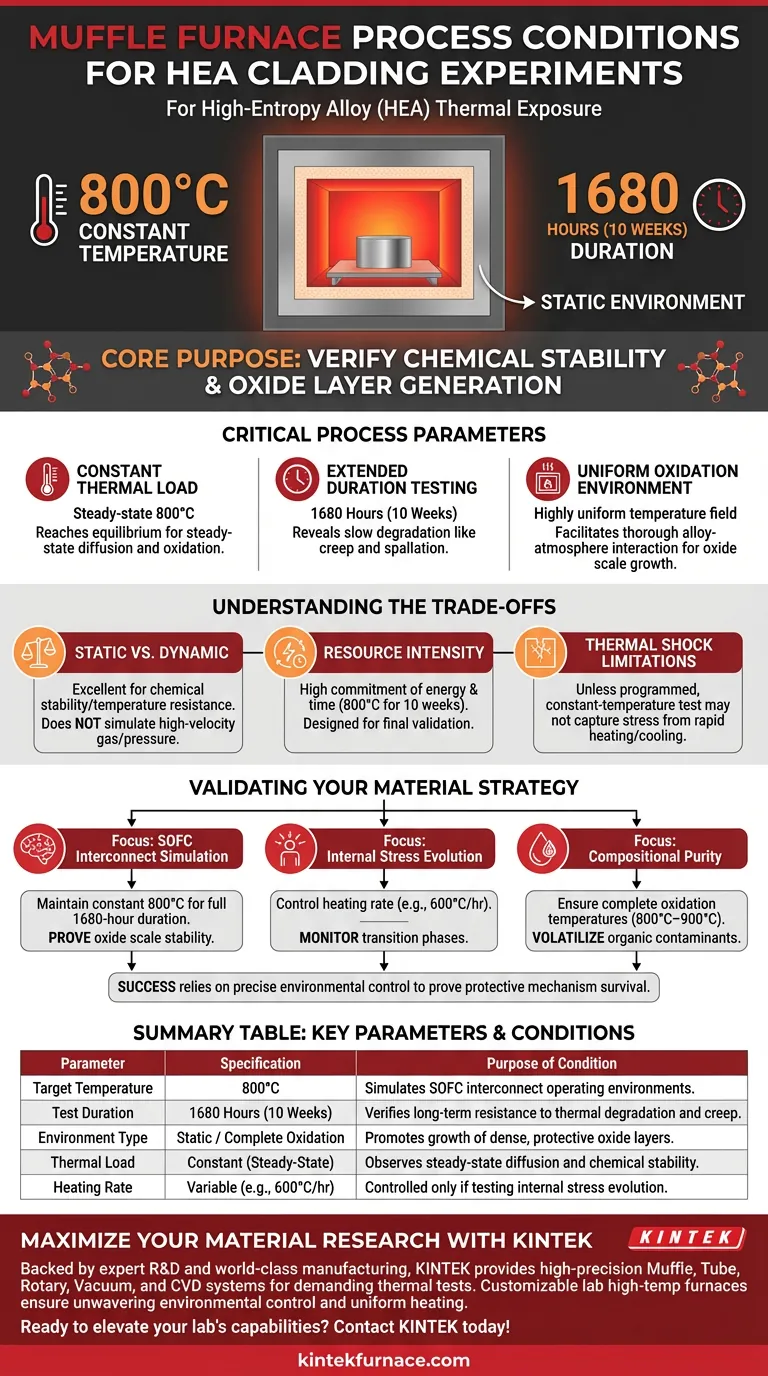

Pour les expériences de revêtement d'alliages à haute entropie (HEA), un four à moufle fournit un environnement statique à température constante spécifiquement maintenu à 800 °C pendant une durée prolongée allant jusqu'à 1680 heures (environ 10 semaines). Ces conditions rigoureuses sont conçues pour simuler l'environnement opérationnel extrême des interconnects des piles à combustible à oxyde solide (SOFC), forçant le matériau à démontrer sa résistance à long terme à la dégradation thermique.

L'objectif principal de cette exposition prolongée n'est pas simplement la résistance à la chaleur, mais la vérification de la stabilité chimique. L'environnement du four à moufle teste si le revêtement HEA peut générer et maintenir une couche d'oxyde dense et protectrice qui résiste à la fissuration et empêche la corrosion thermique au fil du temps.

Les paramètres critiques du processus

Charge thermique constante

L'exigence principale de ces expériences est de maintenir une température d'état stable de 800 °C. Contrairement aux tests cycliques qui font varier la température, ce processus crée une charge thermique continue.

Cette exposition constante garantit que le matériau atteint l'équilibre, permettant aux chercheurs d'observer les processus de diffusion et d'oxydation à l'état stable qui se produisent dans les applications SOFC du monde réel.

Tests de durée prolongée

La validité de cette expérience repose sur la durée extrême de 1680 heures (10 semaines). Les tests à court terme ne parviennent souvent pas à révéler les mécanismes de dégradation à action lente tels que le fluage ou le décollement de l'oxyde.

En maintenant l'environnement pendant plus de deux mois, le processus filtre les succès transitoires et vérifie si le revêtement FeCoNiMnCu maintient son intégrité structurelle sans souffrir de fissuration induite par le changement de volume.

Environnement d'oxydation uniforme

Bien que la référence principale se concentre sur le point de consigne de 800 °C, la nature d'un four à moufle assure un environnement d'oxydation complet.

Comme indiqué dans des applications industrielles plus larges, ces fours fournissent un champ de température très uniforme qui facilite une interaction approfondie entre la surface de l'alliage et l'atmosphère environnante. Cela favorise la croissance de la couche d'oxyde protectrice, qui est le principal mécanisme utilisé par l'HEA pour résister à la corrosion.

Comprendre les compromis

Simulation statique vs dynamique

Un four à moufle standard fournit généralement un environnement thermique statique. Bien qu'excellent pour tester la stabilité chimique et la résistance à la température, il ne simule pas les flux de gaz à haute vitesse ou les différentiels de pression trouvés dans certains environnements de moteurs ou de piles à combustible actifs.

Intensité des ressources

Faire fonctionner un four à 800 °C pendant 10 semaines représente une consommation importante d'énergie et de temps. Il s'agit d'un protocole de test à forte implication conçu pour la validation finale plutôt que pour le prototypage rapide ou le criblage initial des matériaux.

Limitations du choc thermique

Sauf programmation spécifique avec une vitesse de montée (par exemple, la vitesse de 600 °C/heure utilisée dans d'autres tests d'évolution de contrainte), un test standard à température constante peut ne pas capturer les contraintes mécaniques causées par un chauffage ou un refroidissement rapide (choc thermique). Il s'agit strictement d'un test d'endurance à température de fonctionnement.

Validation de votre stratégie matérielle

Pour vous assurer que votre configuration expérimentale donne des données pertinentes, alignez vos paramètres de four sur vos objectifs de test spécifiques :

- Si votre objectif principal est la simulation d'interconnects SOFC : Maintenez une température strictement constante de 800 °C pendant toute la durée de 1680 heures pour prouver la stabilité à long terme de la couche d'oxyde.

- Si votre objectif principal est l'évolution des contraintes internes : Vous devez contrôler la vitesse de chauffage (par exemple, 600 °C par heure) pour surveiller la façon dont le matériau gère les phases de transition avant d'atteindre la température cible.

- Si votre objectif principal est la pureté compositionnelle : Assurez-vous que le four atteint des températures d'oxydation complètes (800 °C–900 °C) pour volatiliser complètement les contaminants organiques, similaires aux protocoles de calcination de la biomasse.

Le succès de ces expériences repose sur un contrôle environnemental précis et constant pour prouver que les mécanismes de protection de l'alliage peuvent survivre à un fonctionnement indéfini.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif de la condition |

|---|---|---|

| Température cible | 800 °C | Simule les environnements opérationnels des interconnects SOFC. |

| Durée du test | 1680 heures (10 semaines) | Vérifie la résistance à long terme à la dégradation thermique et au fluage. |

| Type d'environnement | Oxydation statique / complète | Favorise la croissance de couches d'oxyde denses et protectrices. |

| Charge thermique | Constante (état stable) | Observe la diffusion à l'état stable et la stabilité chimique. |

| Vitesse de chauffage | Variable (par exemple, 600 °C/h) | Contrôlée uniquement si des tests d'évolution des contraintes internes sont effectués. |

Maximisez votre recherche de matériaux avec KINTEK

Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD de haute précision conçus pour les tests d'exposition thermique les plus exigeants. Que vous réalisiez des cycles d'endurance de revêtement HEA de 10 semaines à 800 °C ou des études complexes d'évolution des contraintes, nos fours de laboratoire haute température personnalisables garantissent un contrôle environnemental constant et un chauffage uniforme pour des données fiables.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins de recherche uniques !

Guide Visuel

Références

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment la loi d'induction de Faraday fonctionne-t-elle dans le chauffage par induction ? Obtenez un traitement thermique précis et sans contact

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Comment les moules industriels et une pression de 10 MPa impactent-ils la qualité du PEEK ? Obtenez une densité et une intégrité structurelle supérieures

- Quelles sont les conditions de traitement thermique requises pour le traitement de mise en solution du SDSS2507 ? Obtenez des profils thermiques précis de 1100°C

- Quelle est la fonction de la fonction de refroidissement lent dans un four pour Li2.7Sc0.1Sb ? Maîtriser la qualité monocristalline

- Comment fonctionne l'équipement de volatilisation à basse température ? Élimination efficace des électrolytes pour le recyclage des batteries

- Quel est le rôle des fours de haute précision dans le traitement thermique de l'Inconel 718 ? Maîtriser l'ingénierie microstructurale

- Qu'est-ce que le revenu et quand est-il utilisé ?Améliorer la durabilité et les performances des matériaux