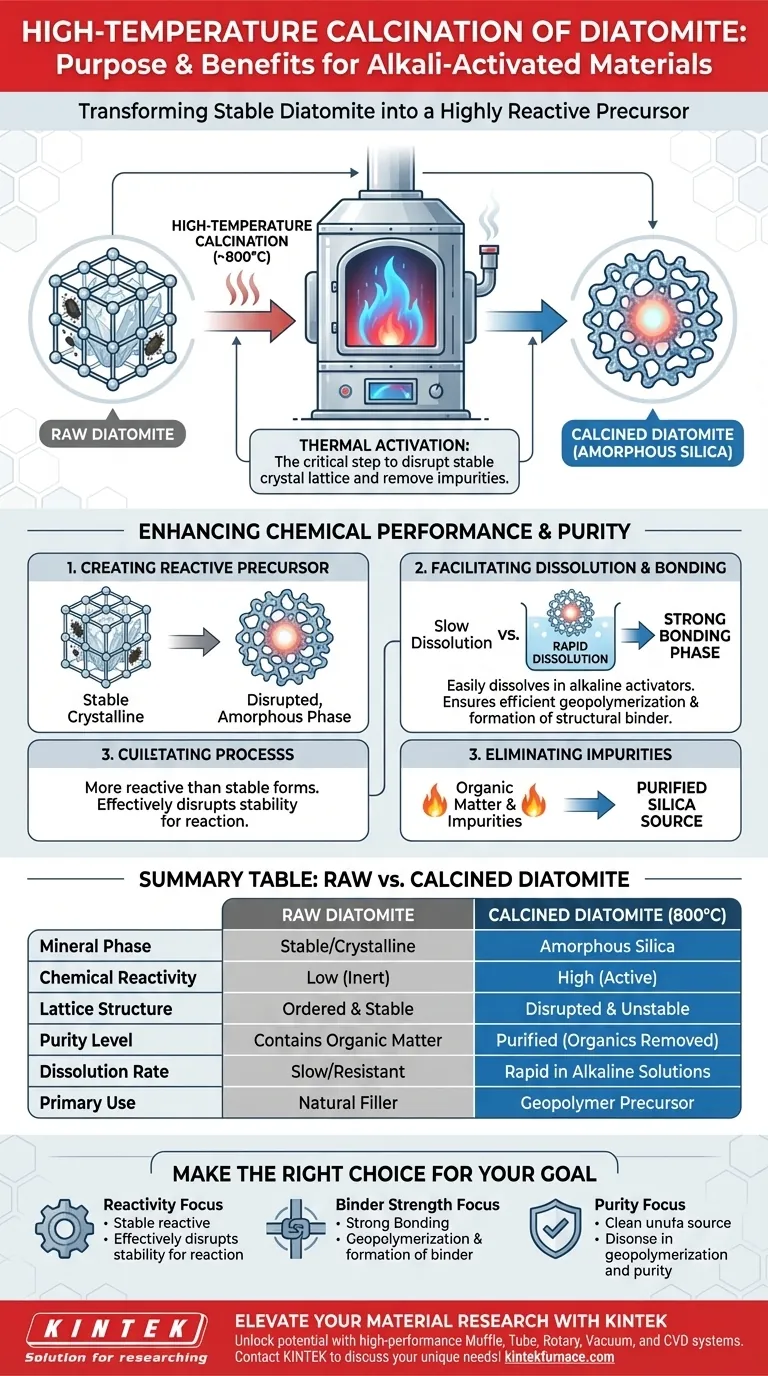

L'objectif principal de la calcination à haute température est de transformer la diatomite stable en un précurseur hautement réactif pour les matériaux activés par alcali. En soumettant le matériau à des températures d'environ 800°C, le processus convertit les composants siliceux naturels en silice amorphe. Ce traitement thermique est essentiel pour perturber le réseau cristallin stable du matériau et éliminer les impuretés, le rendant capable de géopolymérisation efficace.

La diatomite naturelle est souvent trop stable pour participer efficacement aux liaisons chimiques. La calcination agit comme une étape d'activation critique, décomposant la structure interne du matériau pour assurer sa dissolution rapide dans les solutions alcalines afin de former un liant solide.

Le Mécanisme d'Activation Thermique

Création de Silice Amorphe

L'objectif principal de la calcination de la diatomite à 800°C est de modifier sa phase minéralogique.

La chaleur transforme les composants siliceux en silice amorphe (SiO2). Cet état amorphe est significativement plus réactif que les formes cristallines ou stables présentes dans la diatomite brute.

Perturbation de la Structure du Réseau

La diatomite naturelle possède une structure de réseau stable qui résiste à l'attaque chimique.

Le traitement à haute température perturbe efficacement cette stabilité. En brisant le réseau, le matériau devient thermodynamiquement instable et prêt pour la réaction chimique.

Amélioration des Performances Chimiques

Facilitation de la Dissolution

Pour que les matériaux activés par alcali se forment, le précurseur solide doit d'abord se dissoudre dans la solution activatrice.

La perturbation structurelle causée par la calcination permet à la diatomite de se dissoudre plus facilement dans les activateurs alcalins. Cette dissolution rapide est le déclencheur du processus de géopolymérisation ultérieur.

Renforcement de la Phase de Liaison

Le but ultime de cette préparation est la formation d'un liant structurel.

Étant donné que le matériau calciné se dissout et réagit plus efficacement, il participe plus pleinement aux réactions de géopolymérisation. Il en résulte une formation améliorée de la phase de liaison, qui détermine la résistance finale du matériau.

Optimisation de la Pureté du Matériau

Élimination des Impuretés Organiques

La diatomite brute contient souvent de la matière organique qui peut interférer avec les réactions chimiques ou affaiblir le produit final.

Le processus thermique agit comme une étape de purification. La chaleur élevée élimine efficacement ces impuretés organiques, laissant une source de silice plus propre.

Comprendre les Exigences du Processus

Implications en Matière d'Équipement et d'Énergie

Atteindre le changement de phase nécessaire nécessite des environnements spécifiques à haute énergie.

Le processus est généralement effectué dans des fours à moufle ou à tube à haute température. Bien que cela assure la conversion en silice réactive, cela ajoute une couche de traitement qui nécessite une gestion thermique contrôlée par rapport à l'utilisation de matières premières.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de vos matériaux activés par alcali, vous devez considérer la calcination comme une étape d'activation obligatoire plutôt qu'un traitement optionnel.

- Si votre objectif principal est la Réactivité : Privilégiez la calcination à 800°C pour assurer la conversion maximale de la silice stable en silice amorphe réactive.

- Si votre objectif principal est la Résistance du Liant : Utilisez de la diatomite calcinée pour assurer une dissolution complète dans l'activateur, nécessaire à la formation d'une phase de liaison dense et robuste.

- Si votre objectif principal est la Pureté du Matériau : Comptez sur ce traitement thermique pour éliminer les contaminants organiques qui pourraient compromettre l'intégrité de la matrice géopolymère.

La calcination à haute température est le pont qui transforme la terre brute et inerte en un matériau de construction chimiquement actif.

Tableau Récapitulatif :

| Caractéristique | Diatomite Brute | Diatomite Calcinée (800°C) |

|---|---|---|

| Phase Minérale | Stable/Cristalline | Silice Amorphe |

| Réactivité Chimique | Faible (Inerte) | Élevée (Active) |

| Structure du Réseau | Ordonnée et Stable | Perturbée et Instable |

| Niveau de Pureté | Contient de la Matière Organique | Purifiée (Matières Organiques Éliminées) |

| Vitesse de Dissolution | Lente/Résistante | Rapide dans les Solutions Alcalines |

| Utilisation Principale | Charge Naturelle | Précurseur de Géopolymère |

Élevez Votre Recherche sur les Matériaux avec KINTEK

Libérez tout le potentiel de vos matériaux activés par alcali grâce à un traitement thermique de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences de calcination spécifiques. Que vous activiez de la diatomite ou développiez des géopolymères avancés, nos fours de laboratoire haute température fournissent le chauffage uniforme et le contrôle précis nécessaires à des résultats supérieurs.

Prêt à optimiser votre processus de calcination ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec notre équipe technique !

Guide Visuel

Références

- Darius Žūrinskas, Danutė Vaičiukynienė. Mechanical and Microstructural Properties of Alkali-Activated Biomass Fly Ash and Diatomite Blends. DOI: 10.3390/ma18163807

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four de recuit continu ? Optimiser la normalisation et les performances de l'acier au silicium

- Comment un four de séchage sous vide contribue-t-il à l'étude du degré d'hydratation des pâtes de ciment ? Perspectives essentielles du laboratoire

- Quels avantages techniques un four haute température personnalisé offre-t-il pour la diffraction in situ sur le soufre fondu ?

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Pourquoi la synthèse hydrothermale est-elle utilisée pour la production de ZIF-8 ? Contrôle de la pureté et de l'uniformité des nanocristaux

- Pourquoi un four de séchage à circulation d'air forcée est-il nécessaire pour l'analyse de la microstructure du CRP ? Assurer l'exactitude des données grâce à un séchage approprié

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la préparation des échantillons ? Assurer des poudres pures, prêtes pour le broyage

- Quels sont les avantages en matière d'économie d'énergie de l'utilisation d'un système SHS pour le carbure de tungstène ? Réduisez les coûts énergétiques jusqu'à 90 %