L'étuve de séchage à température constante de laboratoire sert d'étape de stabilisation critique dans le traitement des nanocatalyseurs magnétiques. Elle fournit un environnement contrôlé à basse température, généralement maintenu à 60 °C, pour évaporer l'humidité résiduelle du matériau après la phase de lavage. Sa valeur principale réside dans la déshydratation de la poudre sans dégradation thermique des groupes fonctionnels de surface délicats, garantissant ainsi que le matériau est chimiquement intact pour la calcination ultérieure à haute température.

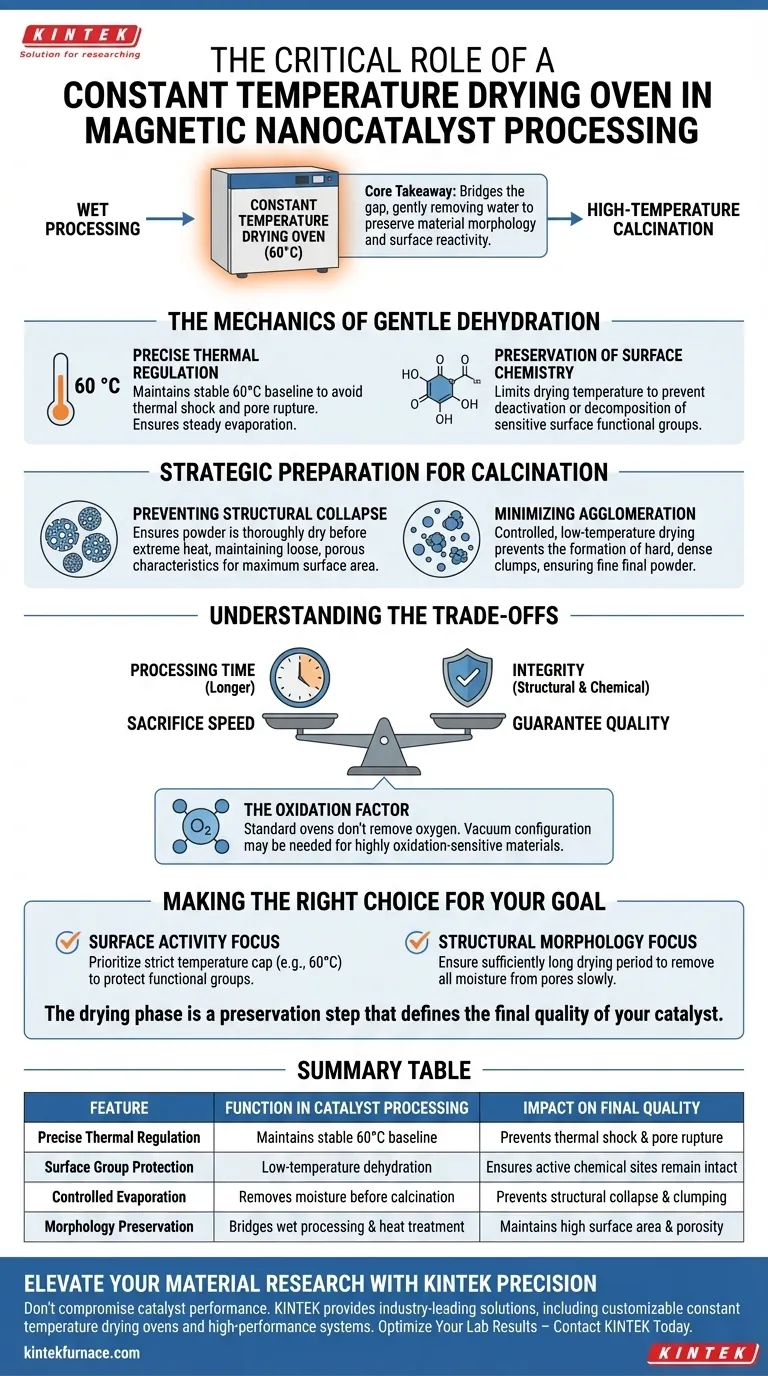

Point clé à retenir Une exposition directe à une chaleur élevée peut détruire les sites chimiques actifs et la structure poreuse d'un catalyseur avant qu'il ne soit complètement terminé. L'étuve de séchage à température constante comble le fossé entre le traitement humide et la calcination finale, éliminant doucement l'eau pour préserver la morphologie et la réactivité de surface du matériau.

La mécanique d'une déshydratation douce

Régulation thermique précise

Le processus de séchage est centré sur le maintien d'une ligne de base thermique stable, souvent réglée à 60 °C pendant des périodes prolongées. Ce seuil de température spécifique est suffisamment agressif pour éliminer les molécules d'eau piégées dans le matériau, mais suffisamment doux pour éviter les chocs thermiques.

Contrairement aux fours à haute température utilisés plus tard dans le processus, l'étuve à température constante garantit que le taux d'évaporation est constant. Cela évite l'expansion rapide de la vapeur à l'intérieur des pores du catalyseur, ce qui pourrait autrement rompre la structure interne du matériau.

Préservation de la chimie de surface

Les groupes fonctionnels attachés à la surface des nanocatalyseurs magnétiques sont souvent responsables de leur activité chimique. Ces groupes peuvent être très sensibles à la chaleur.

En limitant la température de séchage, l'étuve empêche la désactivation ou la décomposition de ces groupes de surface. Cela garantit que lorsque le matériau subit finalement une calcination ou une évaluation catalytique, les sites chimiques nécessaires sont présents et actifs.

Préparation stratégique pour la calcination

Prévention de l'effondrement structurel

Si une suspension humide est soumise immédiatement à une calcination à haute température, le stress physique d'un séchage rapide peut provoquer l'effondrement de la morphologie du matériau.

L'étuve de séchage à température constante agit comme un tampon préparatoire. En garantissant que la poudre est complètement sèche avant d'être soumise à une chaleur extrême, elle aide à maintenir les caractéristiques lâches et poreuses du catalyseur. Cette porosité est essentielle pour maximiser la surface disponible pour les réactions catalytiques.

Minimisation de l'agglomération

Les nanoparticules humides ont tendance à s'agglomérer si elles sont séchées de manière inégale ou trop rapidement.

Un séchage contrôlé à basse température atténue ce risque. Il aide à maintenir une structure micro-nano fine, empêchant la formation d'agglomérats durs et denses difficiles à disperser ultérieurement. Cela garantit que la poudre finale reste fine et capable de performances optimales.

Comprendre les compromis

Temps vs. Intégrité

Le principal compromis de l'utilisation d'une étuve de séchage à température constante est le temps de traitement. Comme la température est maintenue basse (par exemple, 60 °C) pour protéger le matériau, le cycle de séchage est considérablement plus long par rapport aux méthodes à haute température. Vous sacrifiez la vitesse pour garantir l'intégrité structurelle et chimique.

Le facteur d'oxydation

Bien qu'une étuve standard à température constante contrôle la chaleur, elle n'élimine pas intrinsèquement l'oxygène. Pour les matériaux extrêmement sensibles à l'oxydation même à basse température, une étuve standard peut encore permettre une certaine dégradation oxydative.

Dans les cas où le nanocatalyseur est très sujet à l'oxydation ou nécessite l'élimination de solvants tenaces des pores profonds, une configuration sous vide de l'étuve de séchage peut être nécessaire pour abaisser la pression et exclure l'air, bien que le principe fondamental du chauffage contrôlé à basse température reste le même.

Faire le bon choix pour votre objectif

Pour optimiser le traitement de vos nanocatalyseurs magnétiques, alignez vos paramètres de séchage sur les contraintes spécifiques de votre matériau :

- Si votre objectif principal est l'activité de surface : Privilégiez un capuchon de température strict (par exemple, 60 °C) pour garantir qu'aucun groupe fonctionnel ne soit dénaturé pendant la phase de séchage.

- Si votre objectif principal est la morphologie structurelle : Assurez-vous que la période de séchage est suffisamment longue pour éliminer lentement toute l'humidité des pores, empêchant l'effondrement ou la fissuration pendant la calcination.

La phase de séchage ne consiste pas seulement à éliminer l'eau ; c'est une étape de préservation qui définit la qualité finale de votre catalyseur.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement du catalyseur | Impact sur la qualité finale |

|---|---|---|

| Régulation thermique précise | Maintient une ligne de base stable de 60 °C | Prévient le choc thermique et la rupture des pores |

| Protection des groupes de surface | Déshydratation à basse température | Garantit que les sites chimiques actifs restent intacts |

| Évaporation contrôlée | Élimine l'humidité avant la calcination | Prévient l'effondrement structurel et l'agglomération |

| Préservation de la morphologie | Pont entre le traitement humide et le traitement thermique | Maintient une surface spécifique et une porosité élevées |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas un séchage inapproprié compromettre les performances de votre catalyseur. KINTEK fournit des solutions de laboratoire de pointe adaptées à la science des matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des étuves de séchage à température constante personnalisables conçues pour préserver vos structures de nanocatalyseurs délicates.

Que vous augmentiez la production ou que vous affiniez la chimie de surface, notre équipe d'experts est prête à vous aider à trouver l'équipement de traitement thermique idéal pour vos besoins spécifiques en laboratoire.

Optimisez vos résultats de laboratoire – Contactez KINTEK dès aujourd'hui

Guide Visuel

Références

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le dioxyde de carbone est-il utilisé pour la régénération par gazéification in situ des catalyseurs NiCuCe ? Améliorer la longévité du catalyseur

- Quelle est l'utilité de la céramique dentaire ? Obtenez des restaurations réalistes, durables et biocompatibles

- Quels sont les avantages des fours à cyclage thermique ? Augmentez la vitesse, l'efficacité et la durabilité

- Comment une vanne à pointeau contrôle-t-elle la qualité de surface de la feuille d'argent pour la croissance du graphène ? Prévenir les défauts grâce au contrôle de la pression.

- Quel est le rôle d'un système de chauffage de précision dans la synthèse des HEA ? Atteindre l'uniformité atomique à 220 °C

- Comment un système de contrôle de température en boucle fermée contribue-t-il à la préparation du carbure de hafnium par pyrolyse laser ?

- Comment le magnésium métallique facilite-t-il la purification profonde des sels de chlorure fondus à 800 °C ? Atteindre une pureté ultra-élevée

- Quel est le but de l'utilisation d'un système de pompe à vide poussé pour les films minces de NiTi ? Assurer la pureté stœchiométrique et la performance