Le préchauffage du moule est une exigence essentielle pour couler avec succès des lingots d'alliage Mg-8Li-3Al-0.3Si (LAS830). En portant la température du moule, généralement à 250 °C, vous comblez le fossé thermique entre le conteneur et le métal en fusion, ce qui constitue la principale défense contre les défaillances structurelles pendant la solidification.

Le préchauffage abaisse considérablement la vitesse de refroidissement en réduisant la différence de température entre le métal en fusion et le moule. Ce contrôle thermique est le moyen le plus efficace d'améliorer la fluidité, de minimiser les contraintes internes et les défauts, et de garantir une microstructure uniforme dans le flan d'alliage final.

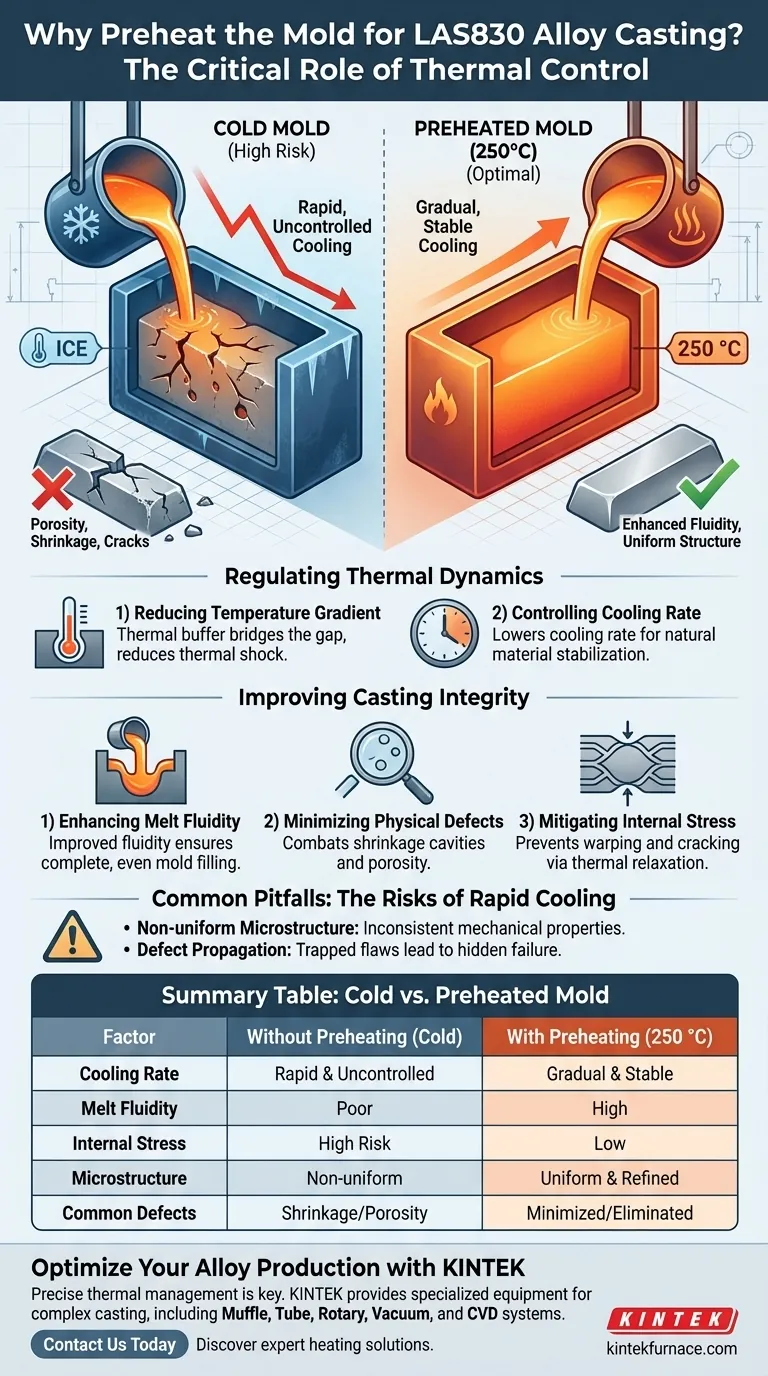

Régulation de la dynamique thermique

Réduction du gradient de température

Lorsque le métal en fusion entre dans un moule froid, la différence de température est extrême. Ce choc entraîne un transfert de chaleur rapide et incontrôlé.

Le préchauffage du moule à 250 °C agit comme un tampon thermique. Il réduit la gravité de la chute de température au moment où l'alliage liquide touche les parois du moule.

Contrôle de la vitesse de refroidissement

La qualité d'un lingot est souvent dictée par la vitesse à laquelle il se solidifie. Un moule froid force le métal à se solidifier trop rapidement.

En préchauffant, vous abaissez intentionnellement la vitesse de refroidissement. Cela permet une transition plus progressive du liquide au solide, permettant au matériau de se stabiliser naturellement.

Amélioration de l'intégrité de la coulée

Amélioration de la fluidité du métal en fusion

Pour que l'alliage LAS830 forme un lingot correct, le métal doit s'écouler en douceur dans chaque partie du moule avant de se solidifier.

Un moule préchauffé maintient la température du métal une fraction de seconde plus longtemps. Cette fluidité du métal en fusion améliorée garantit que le moule est rempli complètement et uniformément.

Minimisation des défauts physiques

Un refroidissement rapide piège souvent les gaz ou laisse des vides là où le métal se rétracte de manière inégale.

Le préchauffage combat directement la formation de retassures et de défauts de porosité. En maintenant un refroidissement lent et régulier, le métal peut alimenter les zones de retrait plus efficacement.

Atténuation des contraintes internes

Lorsqu'un alliage refroidit de manière inégale ou trop rapidement, des forces internes s'accumulent dans le matériau.

Le préchauffage permet une relaxation pendant la solidification, réduisant considérablement les contraintes thermiques internes. Cela empêche le lingot de se fissurer ou de se déformer après son retrait du moule.

Pièges courants : Les risques d'un refroidissement rapide

Bien que le préchauffage ajoute une étape au processus, l'ignorer introduit de graves risques de qualité qui l'emportent sur les gains de temps.

Le compromis entre efficacité et qualité

Si vous tentez de couler le LAS830 dans un moule froid pour gagner du temps, vous augmentez considérablement le taux de rejet. La microstructure résultante sera probablement non uniforme, entraînant des propriétés mécaniques incohérentes dans tout le lingot.

Propagation des défauts

Sans le tampon thermique d'un moule à 250 °C, le front de solidification rapide peut piéger des défauts profondément à l'intérieur du lingot. Ces défauts internes restent souvent indétectés jusqu'à l'usinage ou la défaillance en service.

Faire le bon choix pour votre objectif

Pour obtenir un lingot LAS830 de haute qualité, vous devez considérer la température du moule comme une variable aussi importante que la composition de l'alliage elle-même.

- Si votre objectif principal est l'intégrité structurelle : Le préchauffage est non négociable pour éliminer la porosité et les retassures qui affaiblissent le métal.

- Si votre objectif principal est la cohérence du matériau : Maintenez le moule à 250 °C pour garantir que la vitesse de refroidissement produise une microstructure uniforme dans tout le flan.

Maîtriser la température du moule est le moyen le plus simple de transformer un processus de coulée volatile en une routine de fabrication fiable.

Tableau récapitulatif :

| Facteur | Sans préchauffage (moule froid) | Avec préchauffage (250 °C) |

|---|---|---|

| Vitesse de refroidissement | Rapide et incontrôlée | Graduelle et stable |

| Fluidité du métal en fusion | Faible, entraîne un remplissage incomplet | Élevée, assure une distribution uniforme |

| Contraintes internes | Risque élevé de fissuration/déformation | Faible, permet la relaxation thermique |

| Microstructure | Non uniforme et incohérente | Uniforme et affinée |

| Défauts courants | Retassures et porosité | Minimisés ou éliminés |

Optimisez votre production d'alliages avec KINTEK

Une gestion thermique précise fait la différence entre un lingot défectueux et un matériau haute performance. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser les processus de coulée complexes pour le LAS830 et d'autres alliages avancés.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à éliminer les défauts de coulée et à améliorer la cohérence des matériaux ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de chauffage expertes peuvent transformer la routine de fabrication de votre laboratoire.

Guide Visuel

Références

- Changzhen Jia, Pengcheng Tian. Microstructure and Mechanical Properties of Mg-8Li-3Al-0.3Si Alloy Deformed Through a Combination of Back-Extrusion and Spinning Process. DOI: 10.3390/ma18020417

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle la zone de maintien en température d'un four à poutres mobiles joue-t-elle dans la qualité finale des plaques plaquées Titane/Acier chauffées ?

- Quel est le rôle principal d'un four de qualité industrielle dans la préparation d'échantillons de sol modifiés par du chitosane ?

- Comment le processus de séchage en étuve de laboratoire garantit-il la qualité des catalyseurs bimétalliques ? Maîtriser la stabilité des pores et la dispersion

- Quel rôle joue un pont LCR haute fréquence dans l'analyse de la CIS des céramiques SSBSN ? Dévoiler les secrets microstructuraux

- Quelles sont les fonctions d'un système expérimental d'élévation programmée de la température ? Recherche sur la pré-oxydation du charbon

- Pourquoi un four de séchage à température constante est-il utilisé à 100 °C pour la préparation du carbone poreux hiérarchique ? Assurer des résultats de carbonisation optimaux

- Quelle est la fonction d'un mélange gazeux de 1 % de CO et 99 % d'argon ? Protéger les expériences d'équilibre de phase de l'oxydation

- Quel est le rôle d'une étuve de laboratoire dans le contrôle des précurseurs de catalyseurs ? Maximiser la dispersion et la stabilité