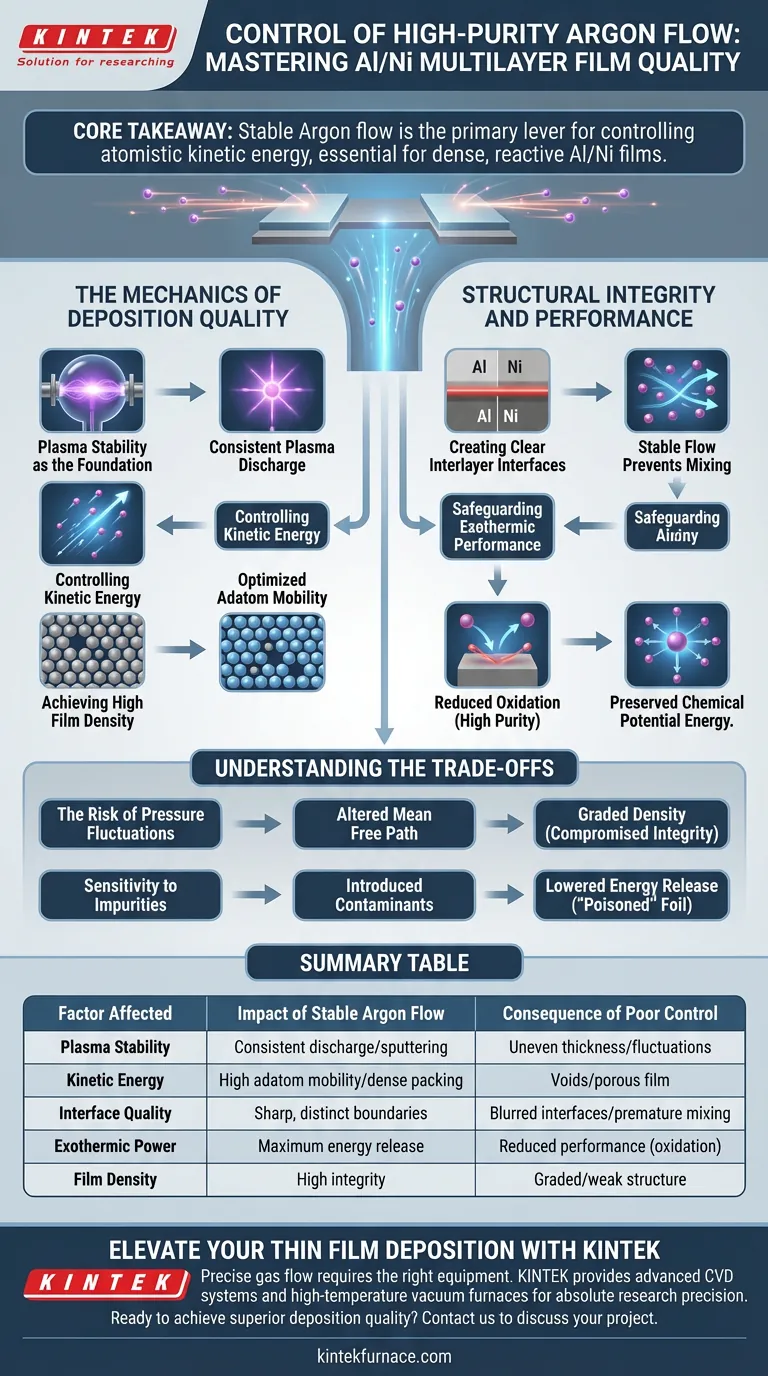

Le contrôle précis du débit d'Argon de haute pureté est le facteur déterminant pour stabiliser le plasma de pulvérisation utilisé pour le dépôt Al/Ni. En régulant ce débit, vous dictez efficacement l'énergie cinétique des atomes d'aluminium et de nickel pulvérisés lors de leur trajet vers le substrat. Ce contrôle est essentiel pour créer des films de haute densité avec les interfaces nettes et claires nécessaires aux performances réactives du matériau.

Point essentiel : La stabilité du débit de gaz Argon ne consiste pas seulement à maintenir la pression de la chambre ; c'est le levier principal pour contrôler l'énergie cinétique atomique. Ce contrôle minimise l'oxydation et crée la stratification distincte et dense requise pour préserver la libération d'énergie exothermique maximale des films Al/Ni.

Les mécanismes de la qualité de dépôt

La stabilité du plasma comme fondement

L'Argon agit comme milieu de décharge pour le processus de dépôt physique en phase vapeur.

Maintenir un débit stable garantit que la décharge du plasma reste constante tout au long du cycle de revêtement.

Sans cette cohérence, le taux de pulvérisation fluctue, entraînant une épaisseur de film irrégulière et des propriétés matérielles imprévisibles.

Contrôle de l'énergie cinétique

Le débit d'Argon influence directement la pression du vide et, par conséquent, l'énergie des atomes pulvérisés.

En optimisant ce débit, vous contrôlez l'énergie cinétique avec laquelle les atomes d'aluminium et de nickel impactent le substrat.

Une énergie cinétique plus élevée (dans des limites optimales) facilite une meilleure mobilité des adatomes, permettant aux atomes de s'installer dans une structure plus compacte.

Obtenir une haute densité de film

Le résultat immédiat d'une énergie cinétique contrôlée est une haute densité de film.

Les films denses sont moins poreux et mécaniquement plus robustes.

Cette densité est obtenue car l'impact énergétique compacte étroitement les atomes, éliminant les vides qui pourraient affaiblir la structure.

Intégrité structurelle et performances

Création d'interfaces intercouches claires

Les films multicouches Al/Ni fonctionnent comme des feuilles réactives, libérant de l'énergie lorsque les couches se mélangent.

Pour maximiser cette réaction, les frontières entre les couches d'aluminium et de nickel doivent être nettes et distinctes.

Un débit d'Argon stable empêche les variations d'énergie qui pourraient provoquer un inter-mélange prématuré ou des interfaces floues pendant le processus de dépôt.

Préservation des performances exothermiques

L'objectif ultime des films Al/Ni est leur capacité exothermique (libération d'énergie).

Un débit d'Argon de haute pureté crée un environnement qui réduit considérablement l'oxydation involontaire.

En empêchant l'oxygène et d'autres impuretés de contaminer les couches, vous préservez l'énergie potentielle chimique stockée dans le film.

Comprendre les compromis

Le risque de fluctuations de pression

Si le débit d'Argon n'est pas contrôlé avec précision, la pression de la chambre dérivera.

Une dérive de pression modifie le libre parcours moyen des atomes pulvérisés.

Cela entraîne une variation de l'énergie d'impact, pouvant résulter en un film de densité graduée plutôt qu'uniforme, compromettant l'intégrité structurelle.

Sensibilité aux impuretés

Même avec un gaz de haute pureté, les interruptions de débit peuvent introduire des contaminants.

Toute introduction d'impuretés agit comme une barrière à la réaction Al/Ni.

Cela "empoisonne" efficacement la feuille réactive, réduisant considérablement l'énergie totale qu'elle peut libérer lors de l'activation.

Optimisation de votre processus de dépôt

Pour garantir des films multicouches Al/Ni de la plus haute qualité, alignez votre stratégie de contrôle de gaz sur vos métriques de performance spécifiques :

- Si votre objectif principal est la densité structurelle : Privilégiez la stabilisation du débit pour maintenir une énergie cinétique constante, garantissant que les atomes se compactent étroitement sans vides.

- Si votre objectif principal est la puissance exothermique : Privilégiez l'utilisation d'Argon de haute pureté et un contrôle strict des fuites pour éliminer l'oxydation et préserver des interfaces intercouches nettes.

La maîtrise du débit d'Argon transforme un processus de revêtement standard en un outil d'ingénierie de précision, garantissant que vos films réactifs délivrent leur potentiel énergétique maximal.

Tableau récapitulatif :

| Facteur affecté | Impact d'un débit d'Argon stable | Conséquence d'un mauvais contrôle |

|---|---|---|

| Stabilité du plasma | Décharge et taux de pulvérisation constants | Épaisseur de film irrégulière et fluctuations |

| Énergie cinétique | Haute mobilité des adatomes pour un compactage dense | Vides et structure de film poreuse |

| Qualité de l'interface | Frontières de couches nettes et distinctes | Interfaces floues et mélange prématuré |

| Puissance exothermique | Capacité de libération d'énergie maximale | Performances réduites dues à l'oxydation |

| Densité du film | Haute intégrité mécanique et structurelle | Densité graduée et faiblesse structurelle |

Améliorez votre dépôt de couches minces avec KINTEK

Un débit de gaz précis est essentiel pour les films multicouches Al/Ni haute performance, et disposer du bon équipement est le fondement de ce succès. KINTEK fournit des solutions de laboratoire leaders de l'industrie, y compris des systèmes CVD avancés et des fours sous vide à haute température, conçus pour la recherche qui exige une précision absolue.

Que vous optimisiez des feuilles réactives ou développiez des revêtements de nouvelle génération, nos équipes expertes en R&D et en fabrication sont là pour fournir des systèmes personnalisables, adaptés à vos spécifications uniques.

Prêt à obtenir une qualité de dépôt supérieure ? Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment l'expertise de KINTEK peut renforcer votre laboratoire.

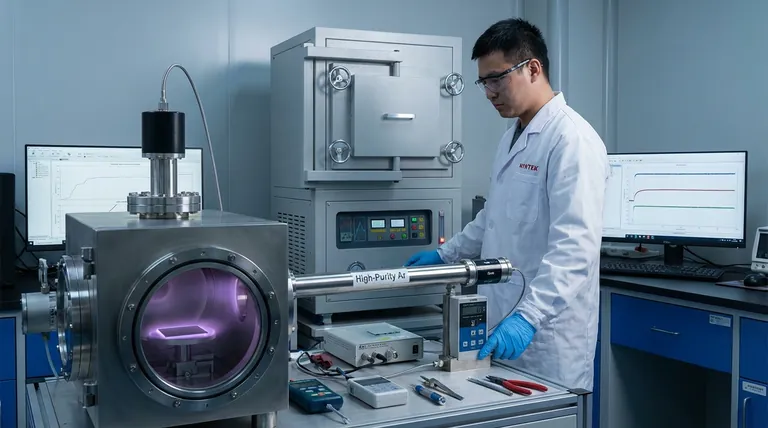

Guide Visuel

Références

- Konrad Jaekel, Heike Bartsch. Influence of Increasing Density of Microstructures on the Self‐Propagating Reaction of Al/Ni Reactive Nanoscale Multilayers. DOI: 10.1002/adem.202302225

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment un système de contrôle de température en boucle fermée contribue-t-il à la préparation du carbure de hafnium par pyrolyse laser ?

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Pourquoi 800 °C est-il nécessaire pour les NCNT ? Libérez une conductivité et un transport d'ions supérieurs

- Quel rôle joue un four de laboratoire de précision ventilé dans le post-traitement des nanotubes de carbone dispersés ?

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire

- Quelles sont les applications courantes des fours industriels ? Découvrez les utilisations clés dans la fabrication et la recherche

- Quel est le rôle d'une étuve de laboratoire dans le prétraitement des matières premières ? Optimiser la fluidité des poudres EBC

- Comment la DTA contribue-t-elle à déterminer les paramètres de traitement des alliages Ge-Se-Tl-Sb ? Optimisez votre analyse thermique