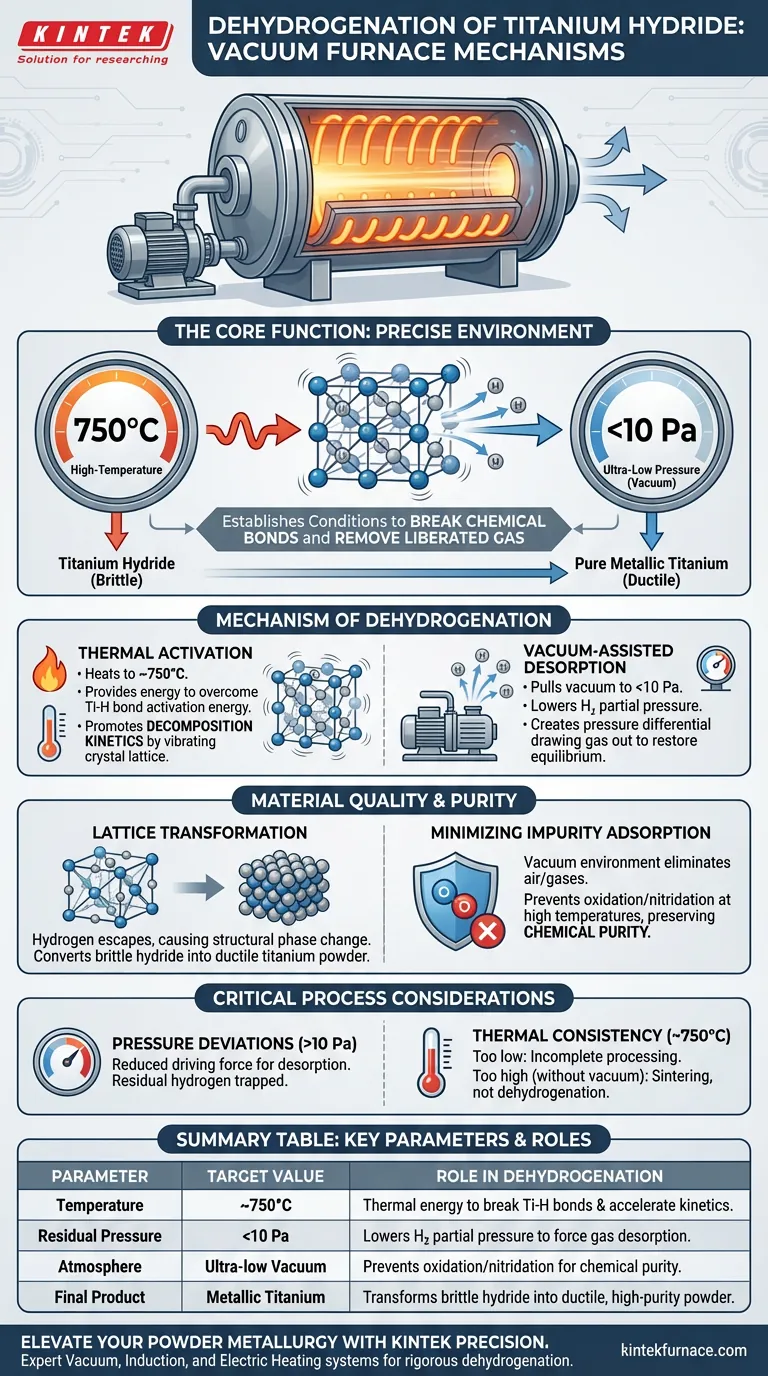

Les fours à induction sous vide et à chauffage électrique facilitent la déshydrogénation de l'hydrure de titane en établissant un environnement précis de haute température et de pression ultra-faible. En maintenant les températures à environ 750°C et en réduisant la pression résiduelle à moins de 10 Pa, ces systèmes créent les conditions thermodynamiques nécessaires pour briser les liaisons chimiques. Cela force les atomes d'hydrogène à quitter le réseau cristallin, reconvertissant l'hydrure en titane métallique pur.

La fonction principale de ces fours est d'accélérer la cinétique de décomposition par la chaleur tout en éliminant le gaz libéré par le vide, garantissant ainsi que la poudre de titane finale conserve une pureté chimique élevée.

Le Mécanisme de Déshydrogénation

Pour comprendre le fonctionnement de ces fours, il faut examiner l'interaction entre l'énergie thermique et les gradients de pression. L'équipement ne fait pas simplement chauffer le matériau ; il manipule l'environnement pour favoriser la libération d'hydrogène.

Activation Thermique

Les fours chauffent l'hydrure de titane à environ 750°C.

À cette température spécifique, l'énergie thermique fournie est suffisante pour surmonter l'énergie d'activation de la liaison titane-hydrogène.

Cette chaleur favorise la cinétique de décomposition, faisant vibrer le réseau cristallin suffisamment pour relâcher les atomes d'hydrogène.

Désorption assistée par le vide

Simultanément, le système crée un vide pour atteindre une pression résiduelle inférieure à 10 Pa.

Cet environnement de pression ultra-faible abaisse la pression partielle d'hydrogène entourant le matériau.

En créant une différence de pression significative entre l'hydrogène à l'intérieur du réseau et la chambre à vide, le gaz est physiquement extrait du matériau pour rétablir l'équilibre.

Qualité et Pureté du Matériau

Au-delà de la simple élimination de l'hydrogène, ces fours sont essentiels pour déterminer la qualité physique et chimique du produit final.

Transformation du Réseau

Au fur et à mesure que l'hydrogène s'échappe, le matériau subit un changement de phase structurelle.

Le processus transforme la structure cassante de l'hydrure de titane en poudre de titane métallique ductile.

Cela repose sur la sortie contrôlée des atomes d'hydrogène du réseau cristallin, laissant derrière la matrice métallique pure.

Minimisation de l'Adsorption d'Impuretés

L'environnement sous vide remplit une double fonction : extraction et protection.

En éliminant l'air et d'autres gaz de la chambre, le four empêche le titane de réagir avec l'oxygène ou l'azote à haute température.

Cela préserve la pureté chimique et minimise l'adsorption de nouvelles impuretés pendant la transition.

Considérations Critiques sur le Processus

Bien que le concept soit simple, la réalité opérationnelle implique un contrôle strict des paramètres. Le non-respect des conditions environnementales spécifiques citées peut compromettre le résultat.

Sensibilité aux Déviations de Pression

Si la pression résiduelle dépasse le seuil de 10 Pa, l'efficacité de l'élimination de l'hydrogène chute considérablement.

Une pression plus élevée réduit la force motrice de la désorption, laissant potentiellement de l'hydrogène résiduel piégé dans le réseau.

Cohérence Thermique

Le maintien de la température autour de 750°C est tout aussi vital.

Des températures trop basses ralentiront la cinétique de décomposition, entraînant un traitement incomplet.

Inversement, des températures excessives sans contrôle adéquat du vide pourraient entraîner le frittage de la poudre plutôt qu'une simple déshydrogénation.

Optimisation du Processus de Déshydrogénation

Pour obtenir les meilleurs résultats avec les fours à induction sous vide ou à chauffage électrique, alignez vos paramètres opérationnels sur vos objectifs de qualité spécifiques.

- Si votre objectif principal est la pureté chimique : Privilégiez le maintien du niveau de vide strictement inférieur à 10 Pa pour éviter l'oxydation et l'adsorption d'impuretés.

- Si votre objectif principal est l'efficacité du processus : Assurez-vous que la température est stabilisée rapidement et de manière constante à 750°C pour maximiser la cinétique de décomposition.

Contrôlez précisément l'environnement, et vous assurez la reversion réussie de l'hydrure en métal pur.

Tableau Récapitulatif :

| Paramètre | Valeur Cible | Rôle dans la Déshydrogénation |

|---|---|---|

| Température | ~750°C | Fournit l'énergie thermique pour briser les liaisons Ti-H et accélérer la cinétique. |

| Pression Résiduelle | <10 Pa | Abaisse la pression partielle d'hydrogène pour forcer la désorption du gaz du réseau. |

| Atmosphère | Vide Ultra-faible | Prévient l'oxydation/nitruration, garantissant la pureté chimique finale. |

| Produit Final | Titane Métallique | Transforme l'hydrure cassant en poudre métallique ductile de haute pureté. |

Élevez votre Métallurgie des Poudres avec la Précision KINTEK

Atteindre l'équilibre parfait entre température et vide est essentiel pour la pureté chimique de vos produits en titane. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de vide, d'induction et de chauffage électrique haute performance conçus pour répondre aux exigences rigoureuses de la déshydrogénation.

Que vous ayez besoin d'unités de laboratoire standard ou de fours haute température entièrement personnalisables pour des échelles industrielles uniques, KINTEK offre la fiabilité que votre recherche et votre production méritent.

Prêt à optimiser votre transformation de matériaux ? Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment la fusion sous vide ou sous atmosphère protectrice améliore-t-elle l'uniformité de la composition de l'alliage ? Atteindre un contrôle précis de la chimie de l'alliage

- À quoi sert l'induction électromagnétique dans les applications industrielles ? Obtenez un chauffage des métaux rapide et précis

- Quels sont les inconvénients du four à induction ? Principales limitations pour la fusion des métaux

- Quels composants constituent un four de fusion par induction sous vide ? Découvrez les systèmes clés pour la fusion de métaux ultra-purs

- Comment les modules IGBT contribuent-ils aux économies de coûts dans les machines de fusion ? Augmentez l'efficacité et réduisez les coûts opérationnels

- Quel rôle auxiliaire joue un catalyseur Ni/Al2O3 dans le chauffage par induction ? Amélioration de l'uniformité de la décomposition de l'ammoniac

- Quelle est l'efficacité du chauffage par induction sous vide ? Atteignez un contrôle et une pureté inégalés

- Comment la forte volatilité du samarium est-elle gérée lors de la fusion sous vide ? Stratégies expertes de compensation de la combustion