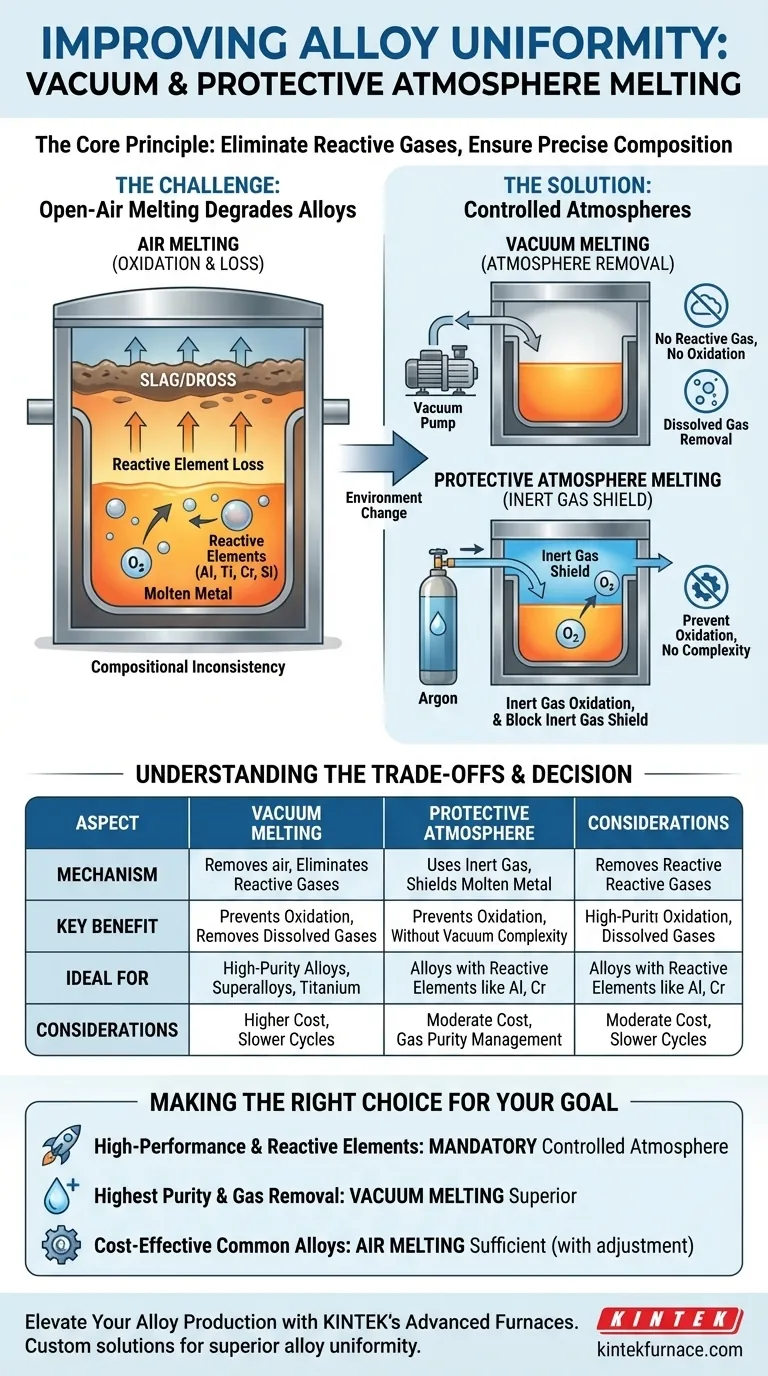

À la base, la fusion sous vide ou sous atmosphère protectrice améliore l'uniformité de l'alliage en créant un environnement exempt de gaz réactifs comme l'oxygène. Cela empêche la perte d'éléments d'alliage sensibles qui autrement réagiraient et seraient éliminés du métal en fusion, garantissant que la composition finale correspond précisément à la formule prévue.

En éliminant ou en remplaçant l'atmosphère entourant le métal en fusion, vous éliminez fondamentalement les réactions secondaires incontrôlées – principalement l'oxydation – qui provoquent des variations imprévisibles dans la chimie finale de l'alliage. Ce contrôle est la clé pour atteindre l'uniformité.

Le défi : Pourquoi la fusion à l'air libre dégrade les alliages

Lorsque les métaux sont fondus à l'air libre, ils sont exposés à un environnement hostile à des températures extrêmes. Cette exposition est la principale source d'incohérence de composition.

Le problème de l'oxydation

À des températures de fusion, la plupart des éléments métalliques ont une forte affinité pour l'oxygène. Cela les fait réagir rapidement avec environ 21 % d'oxygène présent dans l'air.

Cette réaction forme des oxydes métalliques, qui sont des composés non métalliques. Ces oxydes sont souvent moins denses que le métal en fusion et flottent à la surface, formant une couche d'impuretés connue sous le nom de scories ou de crasse.

La perte d'éléments d'alliage critiques

Le véritable problème pour l'uniformité des alliages est que ce processus d'oxydation n'est pas uniforme. Certains éléments – comme l'aluminium, le titane, le chrome et le silicium – sont plus réactifs avec l'oxygène que le métal de base (par exemple, le fer ou le nickel).

Ces éléments très réactifs sont préférentiellement « piégés » de la coulée pour former des oxydes. Cela signifie qu'ils sont perdus de la solution métallique, altérant l'équilibre chimique soigneusement conçu de l'alliage. Le résultat est un produit final qui n'a plus la composition prévue.

Comment les atmosphères contrôlées préservent la composition

La fusion sous vide et sous atmosphère protectrice contrecarre directement ce processus destructeur en modifiant fondamentalement l'environnement dans lequel le métal est fondu.

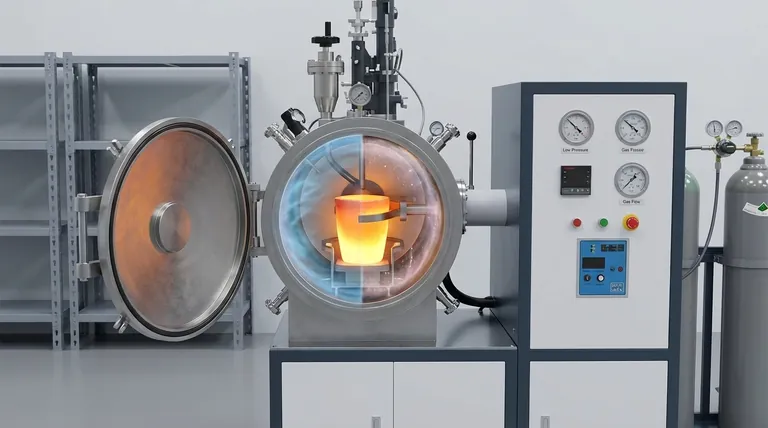

Mécanisme 1 : Fusion sous vide

L'approche la plus directe consiste à éliminer entièrement l'atmosphère. Un puissant système de vide pompe l'air de la chambre de fusion avant et pendant le processus.

En réduisant la pression, vous réduisez drastiquement le nombre de molécules d'oxygène, d'azote et d'autres gaz disponibles pour réagir. En l'absence de réactif, l'oxydation et la nitruration des éléments d'alliage sensibles ne peuvent tout simplement pas se produire.

Mécanisme 2 : Fusion sous atmosphère protectrice

Une alternative consiste à remplacer l'air réactif par un gaz qui ne réagira pas avec le métal en fusion. Il s'agit généralement d'un gaz inerte, l'argon étant le choix le plus courant.

La chambre du four est purgée de l'air et remplie d'argon de haute pureté. Cette couverture de gaz inerte agit comme un bouclier physique, empêchant tout oxygène résiduel ou entrant d'entrer en contact avec la surface du métal en fusion.

Comprendre les compromis

Bien qu'essentielles pour la qualité, ces techniques de fusion avancées introduisent des considérations pratiques qui doivent être pesées par rapport à leurs avantages.

Coût et complexité accrus

Les fours à induction sous vide (VIM) et les systèmes de gestion des gaz associés sont considérablement plus chers à l'achat, à l'exploitation et à l'entretien que les fours de fusion à air standard. Ce coût est finalement répercuté sur le produit final.

Cycles de production plus lents

Obtenir un vide poussé ou purger complètement une chambre avec un gaz inerte prend du temps. Ces étapes augmentent le temps total « du début à la fin », réduisant le débit par rapport aux méthodes de fusion plus simples.

Quand est-ce nécessaire ?

Pour les alliages courants comme les aciers au carbone de base ou certains fers coulés, une quantité prévisible de perte d'éléments lors de la fusion à l'air peut souvent être compensée en ajustant la charge initiale. Cependant, pour les superalliages haute performance, les alliages de titane ou tout matériau où les oligo-éléments ont un effet puissant, la fusion sous atmosphère contrôlée n'est pas une option, c'est une exigence.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion sous vide ou sous atmosphère protectrice dépend entièrement de la sensibilité chimique de l'alliage et de la précision requise du produit final.

- Si votre objectif principal est de produire des alliages haute performance avec des éléments réactifs (par exemple, titane, aluminium, superalliages) : La fusion sous atmosphère contrôlée est obligatoire pour éviter la perte catastrophique de ces éléments critiques et obtenir les propriétés souhaitées.

- Si votre objectif principal est d'atteindre la plus haute pureté et de minimiser les inclusions non métalliques : La fusion sous vide est supérieure, car elle empêche non seulement les réactions mais aide également à éliminer les gaz dissous comme l'hydrogène et l'azote de la coulée.

- Si votre objectif principal est une production rentable d'alliages courants moins réactifs : La fusion à l'air traditionnelle est souvent suffisante, tant que vous pouvez gérer et compenser un degré prévisible de perte d'éléments.

Le contrôle de l'atmosphère de fusion est l'étape décisive pour passer de la simple fabrication de métal à l'ingénierie précise d'un matériau.

Tableau récapitulatif :

| Aspect | Fusion sous vide | Fusion sous atmosphère protectrice |

|---|---|---|

| Mécanisme | Élimine l'air pour supprimer les gaz réactifs | Utilise un gaz inerte (par exemple, argon) pour protéger le métal en fusion |

| Avantage clé | Prévient l'oxydation et élimine les gaz dissous | Prévient l'oxydation sans la complexité du vide |

| Idéal pour | Alliages de haute pureté, superalliages, alliages de titane | Alliages avec des éléments réactifs comme l'aluminium, le chrome |

| Considérations | Coût plus élevé, cycles plus lents | Coût modéré, nécessite une gestion de la pureté des gaz |

Améliorez votre production d'alliages avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes sur mesure tels que les fours sous vide et sous atmosphère, les fours à moufle, à tube et rotatifs, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à atteindre une uniformité et des performances d'alliage supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le développement de vos alliages haute performance !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal