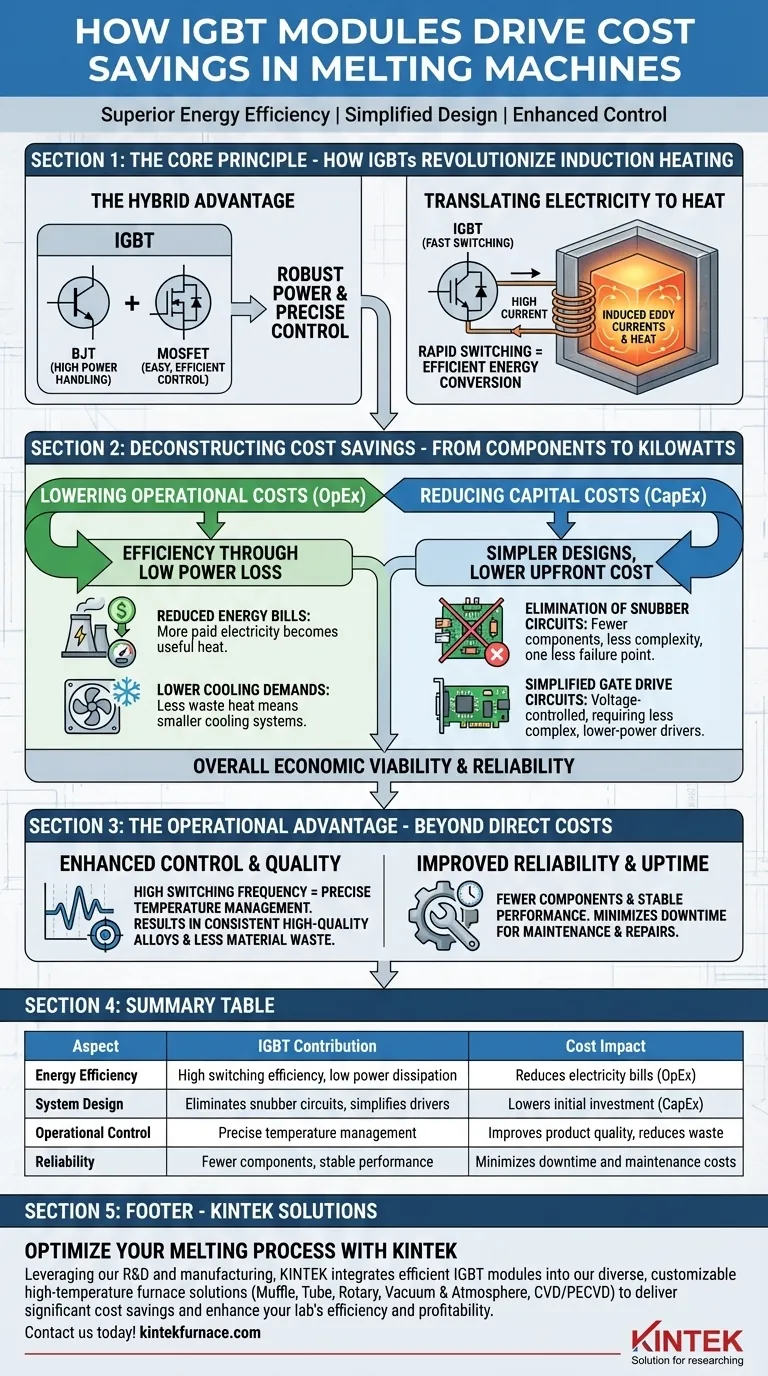

Dans les applications de fusion modernes, les modules IGBT (Insulated Gate Bipolar Transistor) permettent des économies significatives grâce à une combinaison d'efficacité énergétique supérieure, de conception de système simplifiée et de contrôle opérationnel amélioré. Ils réduisent directement les dépenses en consommant moins d'énergie, en éliminant le besoin de composants auxiliaires coûteux comme les circuits d'amortissement (snubber) et en permettant l'utilisation de circuits de commande plus simples et plus rentables.

La véritable valeur des IGBT réside au-delà des simples économies de composants. Ils représentent un changement technologique fondamental qui réduit à la fois les dépenses d'investissement initiales (CapEx) et les dépenses d'exploitation à long terme (OpEx), rendant l'ensemble du processus de fusion plus économiquement viable et fiable.

Le principe fondamental : Comment les IGBT révolutionnent le chauffage par induction

Pour comprendre les économies de coûts, nous devons d'abord comprendre pourquoi les IGBT sont particulièrement adaptés aux applications de commutation de haute puissance comme la fusion par induction.

L'avantage hybride : Combiner puissance et contrôle

Un IGBT est essentiellement un dispositif hybride. Il combine la capacité de gestion de courant élevée d'un transistor bipolaire à jonction (BJT) traditionnel avec le contrôle de tension simple et à faible puissance d'un transistor à effet de champ métal-oxyde-semiconducteur (MOSFET).

Cette combinaison offre le meilleur des deux mondes : une gestion de puissance robuste, facile et efficace à contrôler.

Transformer l'électricité en chaleur avec précision

Dans un four à induction, les modules IGBT agissent comme des interrupteurs incroyablement rapides. Ils sont activés et désactivés par un circuit de commande de grille, permettant à un courant élevé de circuler à travers une bobine entourant le métal.

Cette commutation rapide induit de puissants courants de Foucault au sein du métal lui-même, générant une chaleur immense et le faisant fondre. La vitesse et la précision de l'IGBT sont ce qui rend cette conversion d'énergie si efficace.

Décortiquer les économies de coûts : Des composants aux kilowatts

Les avantages économiques des IGBT peuvent être divisés en deux catégories principales : des coûts d'exploitation à long terme plus faibles et un investissement initial réduit.

Réduction des coûts d'exploitation (OpEx) grâce à l'efficacité

Les IGBT se caractérisent par leur grande efficacité. Cela découle directement de leur faible chute de tension à l'état passant et de leur dissipation de puissance minimale.

En termes pratiques, cela signifie que très peu d'énergie électrique est gaspillée sous forme de chaleur au sein de l'IGBT lui-même. Cette efficacité entraîne deux économies opérationnelles majeures :

- Factures d'énergie réduites : Moins de puissance gaspillée signifie qu'une plus grande partie de l'électricité que vous payez est directement convertie en chaleur utile pour la fusion du métal.

- Besoins de refroidissement réduits : Parce que les modules génèrent moins de chaleur perdue, les exigences en matière de systèmes de refroidissement complexes et énergivores sont considérablement réduites.

Réduction des coûts d'investissement (CapEx) grâce à des conceptions plus simples

La conception inhérente des IGBT simplifie l'ensemble de l'alimentation électrique du four, réduisant les coûts d'achat initial et d'ingénierie.

Élimination des circuits d'amortissement (snubber) : Les technologies plus anciennes, telles que les SCR (redresseurs contrôlés au silicium), nécessitaient souvent des circuits d'amortissement complexes et coûteux pour les protéger des pointes de tension qui se produisent lors de la commutation de haute puissance. Les IGBT sont beaucoup plus robustes à cet égard, rendant ces circuits inutiles dans la plupart des conceptions. Cela supprime un composant, une tâche d'ingénierie et un point de défaillance potentiel.

Circuits de commande de grille simplifiés : Parce que les IGBT sont contrôlés en tension, les circuits nécessaires pour les activer et les désactiver sont beaucoup plus simples et moins énergivores que les pilotes contrôlés en courant nécessaires pour les systèmes plus anciens basés sur des BJT. Cela réduit le coût des composants, la complexité et la taille du système.

L'avantage opérationnel : Au-delà des coûts directs

L'impact financier des IGBT s'étend au-delà de la nomenclature et de la consommation d'énergie, influençant la productivité globale et la qualité des produits.

Contrôle et qualité améliorés

La capacité des IGBT à fonctionner à des fréquences de commutation élevées permet un contrôle exceptionnellement rapide et précis de la puissance délivrée à la fusion.

Cela conduit à une gestion stable et précise de la température, ce qui est essentiel pour produire des alliages de haute qualité avec une composition constante, en particulier dans les industries exigeantes comme l'aérospatiale et le médical. Le résultat est moins de gaspillage de matériaux et une production de plus grande valeur.

Fiabilité et temps de fonctionnement améliorés

Un système plus simple avec moins de composants est intrinsèquement plus fiable. En éliminant les circuits d'amortissement et en simplifiant les pilotes, un four basé sur des IGBT a moins de points de défaillance.

De plus, les IGBT maintiennent des performances stables sur une large plage de températures, contribuant à un fonctionnement constant et réduisant les temps d'arrêt pour la maintenance et les réparations – une économie de coûts indirecte significative.

Comprendre l'image complète

Bien que très avantageuse, aucune technologie n'est sans ses considérations. Une mise en œuvre réussie nécessite une compréhension holistique.

Sensibilité à la surtension

Bien que les IGBT gèrent bien les contraintes de commutation, ils restent sensibles aux pointes de tension qui dépassent leur valeur nominale maximale. Une conception de système appropriée et une protection contre les surtensions externes côté réseau restent essentielles pour garantir une longue durée de vie.

L'importance du pilote de grille

Le circuit de commande de grille, bien que plus simple, est le cerveau de l'opération. Sa conception appropriée est absolument essentielle pour atteindre une efficacité optimale, protéger l'IGBT contre les dommages et prévenir les modes de défaillance catastrophiques.

Optimisation au niveau du système

Le module IGBT est le moteur puissant, mais le système de contrôle est le pilote. Les systèmes modernes utilisent de plus en plus des analyses avancées, parfois impliquant l'IA, pour analyser les données opérationnelles. Ces systèmes peuvent optimiser les programmes énergétiques et permettre la maintenance prédictive, maximisant le potentiel d'économie de coûts offert par la technologie IGBT.

Faire le bon choix pour votre opération

Choisir la bonne électronique de puissance est une décision stratégique qui a un impact sur les coûts immédiats et à long terme.

- Si votre objectif principal est de minimiser les coûts d'investissement initiaux (CapEx) : L'architecture simplifiée résultant de l'élimination des circuits d'amortissement et de la nécessité de pilotes moins complexes fait des systèmes basés sur des IGBT un choix convaincant.

- Si votre objectif principal est de réduire les coûts d'exploitation à long terme (OpEx) : La haute efficacité énergétique des IGBT se traduit directement par des factures d'électricité plus basses et des besoins de refroidissement réduits pendant la durée de vie du four.

- Si votre objectif principal est la qualité du produit et le contrôle du processus : La fréquence de commutation élevée des IGBT permet une gestion précise de la température, ce qui réduit le gaspillage de matériaux et aboutit à un produit final plus cohérent et de plus grande valeur.

En fin de compte, l'adoption de la technologie IGBT n'est pas seulement une mise à niveau ; c'est une étape fondamentale vers une opération de fusion plus efficace, fiable et rentable.

Tableau récapitulatif :

| Aspect | Contribution de l'IGBT | Impact sur les coûts |

|---|---|---|

| Efficacité énergétique | Haute efficacité de commutation, faible dissipation de puissance | Réduit les factures d'électricité (OpEx) |

| Conception du système | Élimine les circuits d'amortissement, simplifie les pilotes | Réduit l'investissement initial (CapEx) |

| Contrôle opérationnel | Gestion précise de la température via une commutation haute fréquence | Améliore la qualité du produit, réduit les déchets |

| Fiabilité | Moins de composants, performances stables sur toutes les températures | Minimise les temps d'arrêt et les coûts de maintenance |

Prêt à optimiser votre processus de fusion avec la technologie IGBT avancée ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

En intégrant des modules IGBT efficaces, nos fours offrent des économies significatives grâce à une efficacité énergétique supérieure, une conception simplifiée et un contrôle opérationnel amélioré, réduisant directement vos dépenses d'investissement et d'exploitation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et la rentabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal