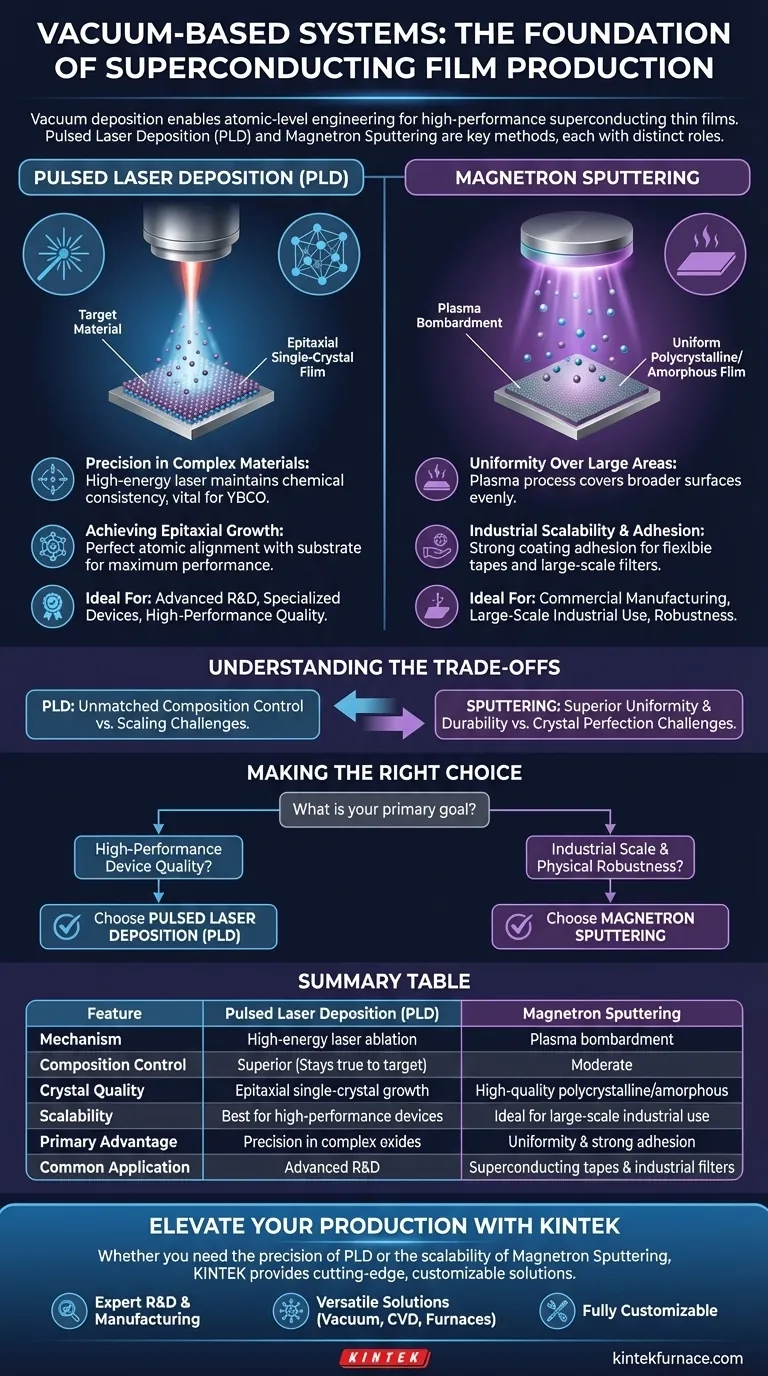

Les systèmes de dépôt sous vide sont la pierre angulaire de la fabrication moderne de supraconducteurs, permettant l'ingénierie précise au niveau atomique requise pour les films haute performance. Plus précisément, le dépôt par laser pulsé (PLD) excelle dans le maintien de compositions chimiques complexes pour une croissance cristalline de haute qualité, tandis que la pulvérisation magnétron offre l'uniformité et l'adhérence nécessaires pour les revêtements industriels à grande échelle.

Bien que les deux technologies fonctionnent dans des environnements sous vide pour déposer des matériaux supraconducteurs, elles remplissent des rôles distincts : le PLD est le choix principal pour obtenir des structures cristallines parfaites dans des matériaux complexes, tandis que la pulvérisation magnétron offre la scalabilité et la durabilité physique requises pour la fabrication commerciale.

Le rôle du dépôt par laser pulsé (PLD)

Précision dans les matériaux complexes

Les systèmes PLD utilisent des faisceaux laser de haute énergie pour ablater (vaporiser) les matériaux cibles. Ce mécanisme est essentiel car il garantit que la composition chimique du film déposé reste très cohérente avec la cible. Ceci est particulièrement vital lors du travail avec des matériaux supraconducteurs complexes comme le YBCO, où le maintien du bon rapport entre les éléments est difficile.

Obtention de la croissance épitaxiale

La haute énergie et le transfert précis du matériau permettent la croissance de films monocristallins épitaxiaux. Dans ce contexte, « épitaxial » signifie que la structure cristalline du film s'aligne parfaitement avec le substrat sous-jacent. Cette perfection structurelle est essentielle pour maximiser les propriétés conductrices des dispositifs supraconducteurs haute performance.

Le rôle de la pulvérisation magnétron

Uniformité sur de grandes surfaces

Les systèmes de pulvérisation magnétron s'appuient sur le bombardement par plasma pour éjecter des atomes d'un matériau source sur un substrat. Contrairement à la nature focalisée d'un laser, ce processus est conçu pour couvrir des zones plus larges de manière uniforme. Il atteint une excellente uniformité de film, garantissant des propriétés supraconductrices cohérentes sur toute la surface du produit.

Scalabilité industrielle et adhérence

Cette méthode crée des revêtements avec une forte adhérence, ce qui les rend physiquement robustes. Cette durabilité est une exigence pour la fabrication de rubans supraconducteurs haute température flexibles de deuxième génération. C'est également la méthode préférée pour produire des revêtements de grande surface utilisés dans les filtres industriels, où la fiabilité et l'échelle sont primordiales.

Comprendre les compromis

Composition vs. Couverture

Le PLD offre un contrôle inégalé sur la stœchiométrie chimique, permettant la création de cristaux parfaits à partir d'oxydes complexes. Cependant, la nature du panache laser peut rendre difficile la mise à l'échelle de ce processus pour de très grandes surfaces sans compromettre l'uniformité.

Durabilité vs. Cristallinité

La pulvérisation magnétron excelle dans la production de revêtements physiquement résistants et uniformes qui adhèrent bien aux substrats flexibles. Bien qu'elle soit très efficace, elle rencontre généralement plus de difficultés à atteindre le même niveau de perfection cristalline au niveau atomique que le PLD fournit pour les composés complexes.

Faire le bon choix pour votre application

La sélection de la bonne technique de dépôt nécessite d'équilibrer le besoin de perfection structurelle par rapport aux exigences d'échelle et de durabilité physique.

- Si votre objectif principal est la qualité des dispositifs haute performance : Choisissez le dépôt par laser pulsé (PLD) pour garantir une composition chimique précise et une croissance monocristalline épitaxiale pour des matériaux complexes comme le YBCO.

- Si votre objectif principal est l'échelle industrielle et la robustesse physique : Optez pour la pulvérisation magnétron pour obtenir une uniformité de film supérieure, une forte adhérence et une couverture de grande surface nécessaires pour les filtres et les rubans flexibles.

En faisant correspondre la méthode de dépôt à vos objectifs de production spécifiques, vous assurez l'intégrité et l'efficacité de vos systèmes supraconducteurs.

Tableau récapitulatif :

| Caractéristique | Dépôt par laser pulsé (PLD) | Pulvérisation magnétron |

|---|---|---|

| Mécanisme | Ablation laser de haute énergie | Bombardement par plasma |

| Contrôle de la composition | Supérieur (Fidèle à la cible) | Modéré |

| Qualité cristalline | Croissance monocristalline épitaxiale | Polycristallin/amorphe de haute qualité |

| Scalabilité | Idéal pour les dispositifs haute performance | Idéal pour une utilisation industrielle à grande échelle |

| Avantage principal | Précision dans les oxydes complexes (par ex. YBCO) | Uniformité et forte adhérence |

| Application courante | R&D avancé et dispositifs spécialisés | Rubans supraconducteurs et filtres industriels |

Élevez votre production de films minces supraconducteurs

Le dépôt précis de matériaux est le fondement de la supraconductivité haute performance. Que vous ayez besoin de la perfection cristalline extrême du dépôt par laser pulsé (PLD) ou de l'uniformité à l'échelle industrielle de la pulvérisation magnétron, KINTEK fournit la technologie de pointe pour atteindre vos objectifs.

Pourquoi s'associer à KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour une précision au niveau atomique.

- Solutions polyvalentes : Des systèmes sous vide et CVD aux fours rotatifs et à moufle, nous couvrons tous les besoins des laboratoires à haute température.

- Entièrement personnalisable : Nous adaptons nos systèmes pour répondre aux exigences uniques de votre ligne de recherche ou de production spécifique.

Contactez KINTEK dès aujourd'hui pour discuter de vos applications de films minces et découvrir comment nos systèmes sous vide personnalisables peuvent optimiser votre processus de fabrication.

Guide Visuel

Références

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les caractéristiques de sécurité associées aux fours de recuit sous vide ? Assurer un traitement thermique antidéflagrant et ignifuge.

- Quel rôle joue une étuve sous vide dans le processus d'activation du Ce-MOF ? Libérer un maximum de porosité et de surface

- Quelle est la température du brasage sous vide ? Obtenez des joints solides et sans flux dans un environnement contrôlé

- Quelles sont les applications d'un four de fusion sous vide dans la recherche ? Débloquez le développement de matériaux de haute pureté

- Comment les fours industriels et les régulateurs de tension de contact facilitent-ils les tests de performance de transfert de chaleur pour les caloducs à sodium ?

- Quelle est la fonction d'une étuve de séchage sous vide dans la phase de préparation finale des feuilles d'électrodes de supercondensateurs ? - Pureté

- Quels types de méthodes de trempe sont disponibles dans un four sous vide ? Optimisez le durcissement avec la trempe à l'huile ou au gaz

- Quels sont les métaux réfractaires et lequel est le plus couramment utilisé pour les éléments chauffants dans les fours à vide ? Le molybdène est le premier choix pour son équilibre entre performance et coût.