Fondamentalement, les dispositifs de sécurité d'un four de recuit sous vide sont conçus autour de deux principes : la sécurité inhérente au fonctionnement sous vide et un réseau sophistiqué de systèmes de contrôle actifs. En supprimant l'oxygène et en opérant sous pression négative, ces fours éliminent les risques industriels courants d'incendie et d'explosion. Cette sécurité fondamentale est ensuite renforcée par des systèmes de surveillance en temps réel qui gèrent la température, la pression et le refroidissement pour prévenir les anomalies avant qu'elles ne deviennent dangereuses.

Un four de recuit sous vide est intrinsèquement plus sûr qu'un four conventionnel sous pression ou atmosphérique car son principe de fonctionnement fondamental—le vide—élimine les conditions nécessaires à l'explosion et à l'incendie. Ses dispositifs de sécurité avancés sont conçus pour maintenir cet état contrôlé et protéger l'équipement et l'opérateur.

Le Principe de Sécurité Fondamental : La Pression Négative

La caractéristique de sécurité la plus significative d'un four sous vide n'est pas un ajout, mais sa conception fondamentale. Opérer sous pression négative modifie entièrement le profil de risque par rapport aux équipements de chauffage traditionnels.

Élimination du Risque d'Explosion

Contrairement à une chaudière sous pression, qui contient une pression interne élevée pouvant entraîner une rupture catastrophique, un four sous vide fonctionne à une pression inférieure à celle de l'atmosphère environnante. Il n'y a aucune force extérieure sur les parois du four, éliminant complètement le risque d'explosion dû à une surpression.

Atténuation des Risques d'Incendie et d'Oxydation

L'incendie nécessite de l'oxygène. En évacuant l'air de la chambre de chauffage, un four sous vide supprime l'oxygène nécessaire à la combustion. Cela empêche la pièce de s'oxyder ou de prendre feu, même à des températures extrêmes, ce qui est une caractéristique critique pour la sécurité et le contrôle qualité.

Systèmes de Sécurité Active et de Contrôle

Les fours sous vide modernes sont équipés de systèmes intelligents qui surveillent et gèrent activement l'ensemble du processus de recuit, offrant une couche robuste de sécurité automatisée.

Surveillance et Contrôle en Temps Réel

Le cerveau du four est généralement un Contrôleur Logique Programmable (PLC) associé à des contrôleurs de température et de pression. Ce système fournit des données en temps réel sur les niveaux de vide et la température, ajustant automatiquement les éléments chauffants et l'activité de la pompe pour rester dans des paramètres précis et sûrs.

Détection Automatisée des Anomalies

Ces systèmes de contrôle sont programmés pour détecter toute déviation par rapport au processus souhaité. Si la température dépasse la limite, le niveau de vide chute ou le débit d'eau de refroidissement est interrompu, le système signale immédiatement l'anomalie.

Protocoles d'Arrêt d'Urgence

En cas d'anomalie critique, telle qu'une défaillance du système de refroidissement, le four déclenchera un arrêt d'urgence. Cela coupe automatiquement l'alimentation des éléments chauffants et initie d'autres procédures d'état sûr pour protéger l'équipement, le produit et le personnel.

Garde-Fous Mécaniques et Procéduraux Critiques

Au-delà des commandes numériques, l'ingénierie physique et les procédures d'exploitation établies sont essentielles pour garantir des résultats sûrs et reproductibles.

Intégrité du Système de Refroidissement

Les parois du four, la porte et les traversées de puissance sont généralement refroidies à l'eau pour les protéger de la chaleur interne intense. Les capteurs de débit d'eau de refroidissement sont un dispositif de sécurité vital qui déclenchera une alarme ou un arrêt si le débit est insuffisant, évitant ainsi la surchauffe du corps du four et les dommages.

Relâchement Sûr du Vide

Le retour de la chambre à la pression atmosphérique doit être effectué correctement. Une procédure de relâchement de vide appropriée utilise un gaz inerte comme l'azote ou l'argon pour remplir lentement la chambre, empêchant le choc thermique de la pièce chaude ou la contamination par l'air ambiant.

Gestion des Fumées et des Gaz

Pour les processus impliquant des matériaux susceptibles de libérer des substances volatiles ou des fumées, certains fours sous vide sont équipés de hottes aspirantes ou de systèmes d'extraction locaux. Cela garantit que tous les sous-produits potentiellement dangereux sont capturés et évacués en toute sécurité, protégeant les opérateurs et assurant la conformité.

Comprendre les Compromis et les Besoins de Maintenance

Bien qu'intrinsèquement sûres, la fiabilité d'un four sous vide dépend entièrement de son état et de son fonctionnement correct. La complaisance est le plus grand risque.

Le Rôle Critique de la Maintenance

Les systèmes de sécurité ne valent que par les composants qu'ils surveillent. Un programme d'entretien régulier est non négociable. Cela comprend l'inspection et l'entretien des pompes à vide, la vérification des joints et des garnitures de porte, l'étalonnage des systèmes de contrôle et la vérification du fonctionnement de tous les capteurs. Un joint défectueux peut compromettre le vide, introduisant des risques que le four est conçu pour prévenir.

Le Risque d'Opération Impropres

L'erreur de l'opérateur reste un danger potentiel. Ne pas suivre les procédures correctes de chargement, de déchargement ou de remplissage peut introduire des risques. Pour cette raison, les fours modernes offrent souvent des modes de contrôle automatiques ou semi-automatiques pour minimiser l'intervention manuelle et assurer la cohérence du processus.

Défaillance du Système de Refroidissement

Le point de défaillance le plus critique sur un four sous vide refroidi à l'eau est la perte de l'eau de refroidissement. Cela peut entraîner une surchauffe rapide du corps du four, une défaillance des joints et des dommages importants à l'équipement. Des sources d'eau fiables et des capteurs de débit fonctionnels sont primordiaux.

Faire le Bon Choix pour Votre Objectif

Comprendre comment ces systèmes de sécurité fonctionnent ensemble vous permet de prioriser ce qui compte le plus pour vos besoins opérationnels spécifiques.

- Si votre objectif principal est la stabilité du processus et la qualité : Le PLC et les contrôleurs programmables sont vos caractéristiques les plus importantes, car ils assurent un contrôle précis et répétable du vide et de l'environnement thermique.

- Si votre objectif principal est la sécurité de l'opérateur et la conformité : La conception fondamentale à pression négative, combinée aux systèmes d'arrêt d'urgence et à la gestion des fumées, offre le plus haut niveau de protection.

- Si votre objectif principal est la fiabilité à long terme et la disponibilité : Un programme de maintenance préventive rigoureux pour les pompes à vide, les joints et le système de refroidissement est la clé pour prévenir les pannes.

En tirant parti de sa conception inhérente et de ses commandes intelligentes, un four de recuit sous vide bien entretenu offre l'un des environnements de traitement thermique les plus sûrs et les plus contrôlés disponibles.

Tableau Récapitulatif :

| Caractéristique de Sécurité | Avantage Principal |

|---|---|

| Conception à Pression Négative | Élimine les risques d'explosion et d'incendie en supprimant l'oxygène |

| PLC et Systèmes de Contrôle | Fournit une surveillance en temps réel et une détection automatisée des anomalies |

| Arrêt d'Urgence | Déclenche des procédures d'état sûr en cas de défaillance critique |

| Capteurs du Système de Refroidissement | Prévient la surchauffe en surveillant le débit d'eau |

| Gestion des Fumées | Capture les sous-produits dangereux pour la sécurité de l'opérateur |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions de four à haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent protéger vos opérations et améliorer les performances !

Guide Visuel

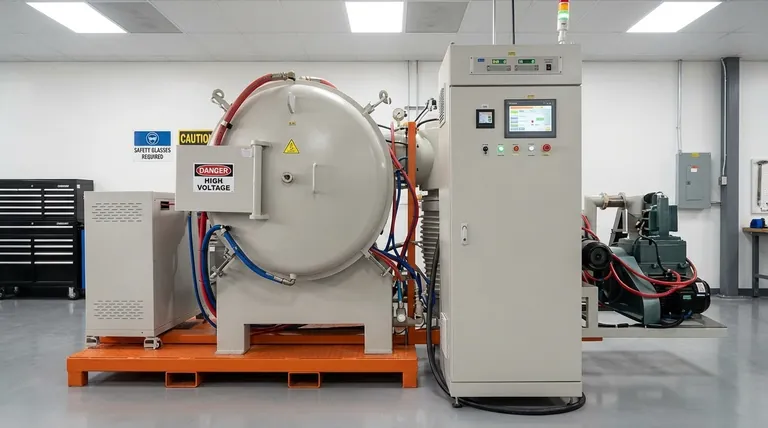

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases