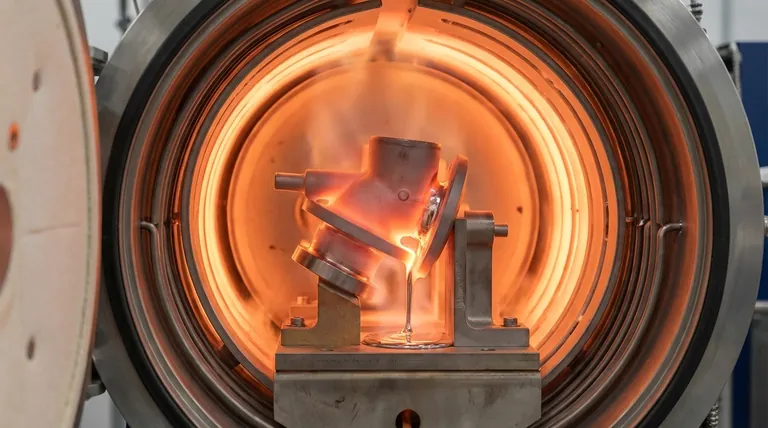

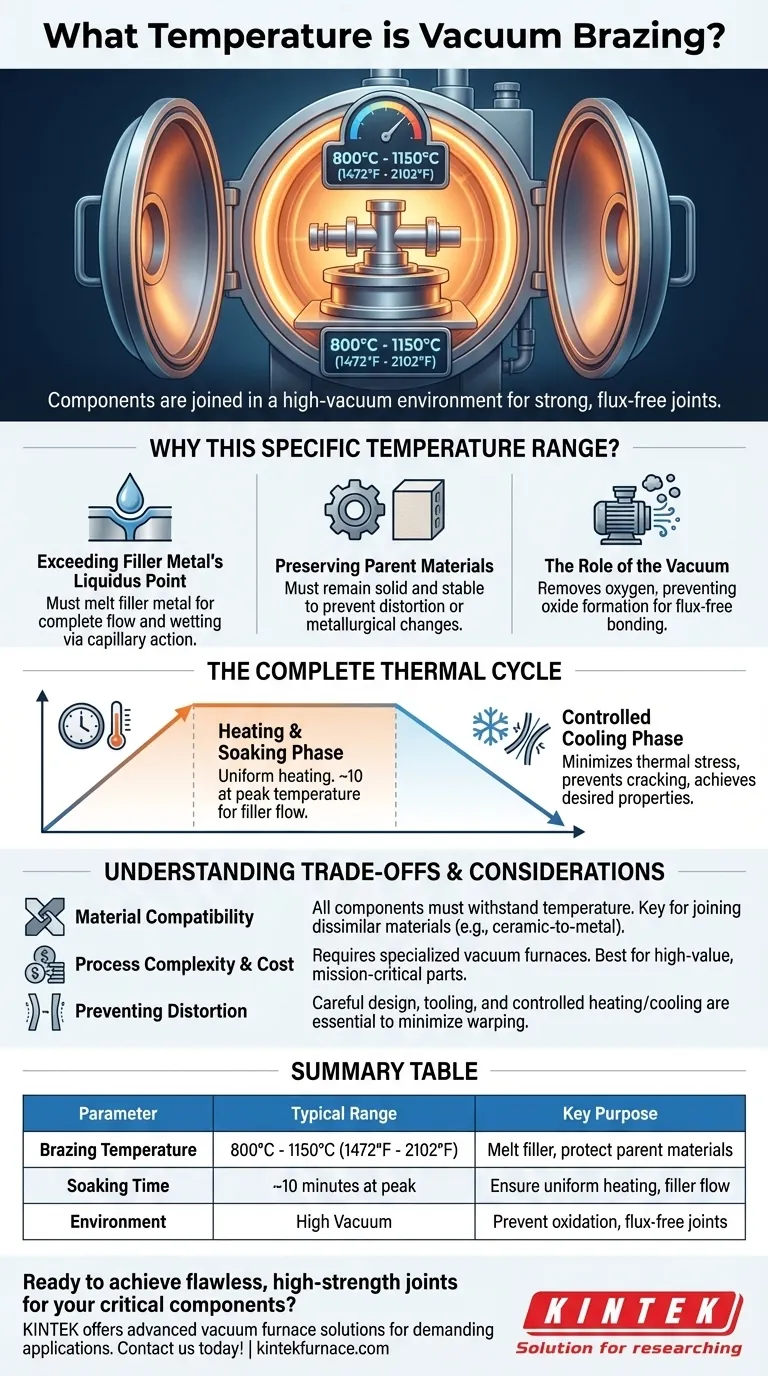

Dans le brasage sous vide, les composants sont assemblés à des températures allant d'environ 800°C à 1150°C (1472°F à 2102°F). Ce processus se déroule à l'intérieur d'un four sous vide poussé, ce qui crée un environnement extrêmement propre permettant d'obtenir des joints solides et sans flux entre les matériaux.

La température spécifique n'est pas arbitraire ; elle est soigneusement sélectionnée pour dépasser le point de fusion du métal d'apport de brasage tout en minimisant les dommages thermiques et les changements métallurgiques indésirables dans les matériaux de base assemblés.

Pourquoi cette plage de température spécifique ?

La température est le paramètre le plus critique dans le brasage sous vide, mais sa sélection est un équilibre délicat entre les besoins du métal d'apport et les limites des pièces assemblées.

Dépasser le point liquidus du métal d'apport

Pour qu'un brasage correct ait lieu, le métal d'apport doit fondre et s'écouler dans le joint par action capillaire. La température choisie doit être supérieure à la température liquidus de l'apport, c'est-à-dire le point auquel il devient entièrement liquide. Cela assure un écoulement complet et un mouillage des surfaces du joint.

Préservation des matériaux de base

Bien que l'apport doive fondre, les matériaux de base assemblés doivent rester solides et stables. La limite supérieure de la température de brasage est déterminée par le point auquel les métaux de base commenceraient à se déformer, à s'affaiblir ou à subir des changements métallurgiques indésirables. L'objectif est de chauffer l'assemblage juste assez pour activer l'alliage de brasage sans compromettre l'intégrité des composants.

Le rôle du vide

L'exécution de ce processus sous vide est essentielle. Le vide élimine l'oxygène et les autres gaz réactifs, empêchant la formation d'oxydes sur les surfaces métalliques. C'est cette propreté qui permet au métal d'apport en fusion de se lier directement aux matériaux de base sans nécessiter de flux chimiques, ce qui donne un joint plus propre et plus solide.

Le cycle thermique complet : plus que la simple température maximale

Obtenir un joint brasé réussi implique l'ensemble du profil de chauffage et de refroidissement, et pas seulement la température maximale.

La phase de chauffage et de maintien en température (soaking)

Une fois la température cible atteinte, l'assemblage est « maintenu » à cette température pendant une durée spécifique, souvent autour de 10 minutes. Cette période de maintien garantit que l'ensemble atteint une température uniforme et permet au métal d'apport de s'écouler complètement dans tout le joint.

La phase de refroidissement contrôlé

Après le maintien, l'assemblage est refroidi de manière hautement contrôlée. La vitesse de refroidissement est essentielle pour minimiser les contraintes thermiques, prévenir les fissures et obtenir la microstructure finale et les propriétés mécaniques souhaitées tant dans le joint que dans les matériaux de base.

Comprendre les compromis et les considérations

Le brasage sous vide est un processus puissant mais exigeant. Sa nature à haute température introduit des défis spécifiques qui doivent être gérés.

Compatibilité des matériaux

La principale limitation est que tous les composants de l'assemblage doivent pouvoir résister à la température de brasage requise sans dommage. C'est une considération de conception clé, en particulier lors de l'assemblage de matériaux dissemblables comme les céramiques et les métaux, qui ont des taux de dilatation thermique différents.

Complexité et coût du processus

Le brasage sous vide nécessite des équipements spécialisés et coûteux, notamment des fours sous vide de haute qualité et des salles d'assemblage propres. Le processus est plus complexe et plus long que d'autres méthodes d'assemblage comme le soudage ou le brasage tendre, ce qui le rend le mieux adapté aux composants de grande valeur ou critiques pour la mission.

Prévention de la déformation

Bien que le brasage sous vide soit utilisé pour minimiser les effets thermiques, les températures élevées peuvent toujours provoquer une déformation si elles ne sont pas gérées correctement. Cela nécessite une conception soignée des pièces, des outils et des fixations appropriés pour soutenir l'assemblage pendant le cycle thermique, ainsi que des vitesses de chauffage et de refroidissement contrôlées avec précision.

Faire le bon choix pour votre application

Le choix d'un processus d'assemblage dépend entièrement des exigences spécifiques de votre projet en matière de performance, de matériaux et de coût.

- Si votre objectif principal est d'assembler des matériaux dissemblables (par exemple, céramique sur métal) : Le brasage sous vide est un excellent choix en raison de son environnement thermique contrôlé et de son processus sans flux.

- Si votre objectif principal est de créer des joints étanches et à haute résistance dans des alliages sensibles (par exemple, pièces aérospatiales) : La capacité du processus à minimiser la déformation et l'oxydation en fait un choix supérieur et souvent nécessaire.

- Si votre objectif principal est un assemblage simple et peu coûteux : D'autres méthodes d'assemblage comme la fixation mécanique, le brasage tendre ou le soudage conventionnel sont probablement plus pratiques et économiques.

Comprendre les principes thermiques du brasage sous vide vous permet de choisir la méthode d'assemblage la plus fiable et la plus efficace pour vos composants critiques.

Tableau récapitulatif :

| Paramètre | Plage typique | Objectif clé |

|---|---|---|

| Température de brasage | 800°C - 1150°C (1472°F - 2102°F) | Faire fondre le métal d'apport sans endommager les matériaux de base |

| Temps de maintien | ~10 minutes à température maximale | Assurer un chauffage uniforme et un écoulement complet du métal d'apport |

| Environnement | Vide poussé | Prévenir l'oxydation pour des joints sans flux et à haute résistance |

Prêt à obtenir des joints impeccables et à haute résistance pour vos composants critiques ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours sous vide avancées adaptées aux applications de brasage exigeantes. Que vous assembliez des matériaux dissemblables comme la céramique et le métal ou que vous créiez des joints étanches pour des pièces aérospatiales, notre expertise garantit des cycles thermiques optimaux pour des résultats supérieurs.

Nos solutions de fours à haute température comprennent :

- Fours sous vide et à atmosphère contrôlée pour des environnements de brasage précis et contrôlés.

- Fours tubulaires et à manchons pour la R&D et les processus spécialisés.

- Forte personnalisation profonde pour répondre à vos exigences uniques d'expérimentation et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage sous vide peuvent améliorer la qualité et la fiabilité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel