Dans un contexte de recherche, un four de fusion sous vide est un outil fondamental pour créer la prochaine génération de matériaux haute performance. Il est principalement utilisé pour la purification des métaux de base et le développement d'alliages conçus avec précision, en particulier ceux impliquant des métaux réactifs comme le titane et le zirconium, qui ne peuvent pas être traités dans une atmosphère normale.

La véritable valeur d'un four sous vide n'est pas seulement sa capacité à faire fondre le métal, mais son pouvoir de contrôler l'environnement de fusion. En éliminant l'air et les autres gaz, il supprime la principale source de contamination, permettant la création de matériaux aux propriétés qui seraient autrement impossibles à obtenir.

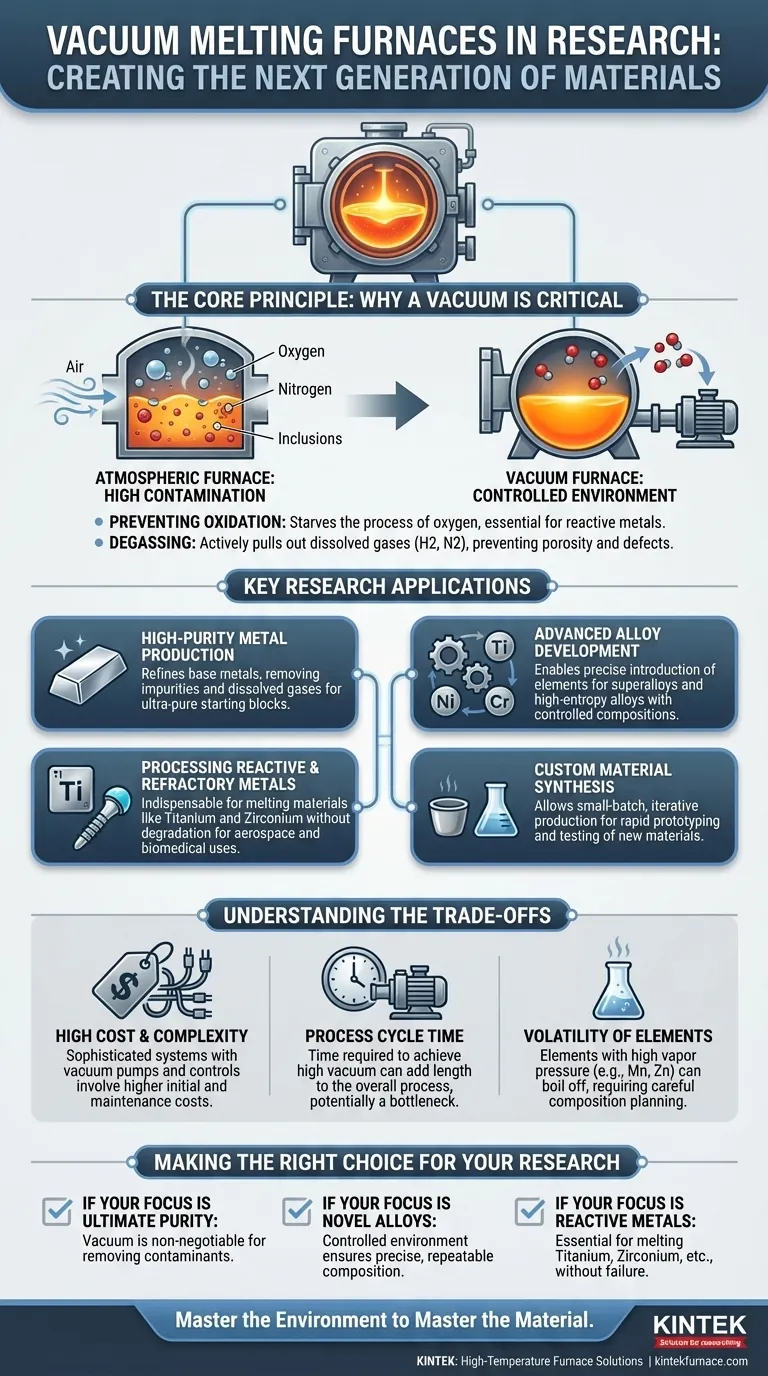

Le principe fondamental : Pourquoi le vide est-il essentiel ?

L'objectif fondamental de l'utilisation du vide est d'éliminer les gaz réactifs — principalement l'oxygène et l'azote — présents dans l'air. À haute température, ces gaz réagissent agressivement avec le métal en fusion, créant des impuretés qui dégradent ses propriétés finales.

Prévention de l'oxydation et de la contamination

Dans un four standard, le métal en fusion s'oxyde facilement, formant des inclusions et modifiant la chimie du matériau. Un environnement sous vide prive le processus de l'oxygène dont il a besoin, préservant ainsi la pureté du bain de fusion. Ceci est essentiel pour les métaux réactifs comme le titane, qui brûlera littéralement en présence d'air aux températures de fusion.

Élimination des gaz dissous

Le vide exerce également un effet de purification secondaire. Il extrait activement les gaz dissous, tels que l'hydrogène et l'azote, du métal en fusion lui-même. Ce processus, connu sous le nom de dégazage, est essentiel pour améliorer l'intégrité mécanique du produit final, prévenant ainsi des défauts tels que la porosité et la fragilisation.

Applications de recherche clés

Le contrôle offert par un environnement sous vide ouvre la voie à plusieurs applications de recherche critiques qui sont au cœur de la science des matériaux moderne.

Production de métaux de haute pureté

La recherche commence souvent par l'établissement d'un matériau de base pur. Un four sous vide est utilisé pour affiner des métaux de qualité commerciale en les faisant fondre, permettant aux impuretés soit de se vaporiser, soit d'être éliminées, aboutissant à un bloc de départ ultra-pur pour les expériences.

Développement d'alliages avancés

Avec une base pure et exempte de contamination, les chercheurs peuvent introduire des quantités précises d'autres éléments pour créer de nouveaux alliages. C'est ainsi que sont développés des matériaux tels que les alliages à haute entropie et les superalliages aérospatiaux, où même de minuscules variations de composition peuvent modifier radicalement les performances. Le processus est reproductible et hautement contrôlé.

Traitement des métaux réactifs et réfractaires

Les matériaux comme le titane, le zirconium et le tantale ont des points de fusion exceptionnellement élevés et sont extrêmement réactifs. Un four à induction sous vide fournit à la fois les hautes températures nécessaires pour les faire fondre et l'environnement inerte requis pour prévenir leur dégradation immédiate. Cela le rend indispensable pour la recherche dans les implants biomédicaux, les composants aérospatiaux et les applications nucléaires.

Synthèse de matériaux personnalisés

Étant donné que ces fours permettent un contrôle précis sur de petits lots, ils sont parfaitement adaptés à la nature itérative de la recherche. Les scientifiques peuvent rapidement produire de petits échantillons ou lingots sur mesure de matériaux expérimentaux pour les essais et l'analyse sans les dépenses d'une production industrielle à grande échelle.

Comprendre les compromis

Bien que puissante, la technologie de fusion sous vide n'est pas sans défis ni limites. Les reconnaître est essentiel pour son utilisation efficace.

Coût initial élevé et complexité

Les fours sous vide sont des systèmes sophistiqués impliquant des pompes à vide, des alimentations électriques et des instruments de contrôle. Leur coût d'acquisition, d'installation et de maintenance est nettement plus élevé que celui des fours conventionnels à fusion dans l'air.

Temps de cycle du processus

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour pomper la chambre avant la fusion peut ajouter une durée considérable au cycle de processus global, ce qui peut devenir un goulot d'étranglement dans un environnement de recherche à haut débit.

Volatilité des éléments d'alliage

Sous un vide poussé, certains éléments à haute pression de vapeur (comme le manganèse ou le zinc) peuvent « s'évaporer » du bain de fusion. Les chercheurs doivent tenir compte de cette perte potentielle pour garantir que la composition finale de l'alliage corresponde à la conception prévue.

Faire le bon choix pour votre objectif de recherche

La décision d'utiliser un four sous vide doit être guidée par les exigences spécifiques du matériau que vous créez.

- Si votre objectif principal est la pureté ultime : Un four sous vide est non négociable pour éliminer les contaminants atmosphériques et les gaz dissous de votre métal de base.

- Si votre objectif principal est de développer de nouveaux alliages : L'environnement contrôlé et reproductible est essentiel pour garantir que votre composition finale est précise et exempte de variables indésirables.

- Si votre objectif principal est de travailler avec des métaux réactifs : Un environnement sous vide ou sous gaz inerte est le seul moyen de faire fondre avec succès des matériaux comme le titane, le zirconium ou le niobium sans défaillance catastrophique.

En fin de compte, maîtriser l'environnement est la première étape vers la maîtrise du matériau lui-même.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Production de métaux de haute pureté | Élimine les impuretés et les gaz dissous pour des matériaux ultra-purs |

| Développement d'alliages avancés | Permet un contrôle précis de la composition pour les alliages novateurs comme les superalliages |

| Traitement des métaux réactifs | Prévient l'oxydation des métaux comme le titane pour les usages aérospatiaux et biomédicaux |

| Synthèse de matériaux personnalisés | Permet la production par petits lots pour la recherche et les essais itératifs |

Prêt à faire progresser votre recherche sur les matériaux avec précision ? KINTEK est spécialisé dans les solutions de fours à haute température, y compris les fours de fusion sous vide, conçus pour divers laboratoires. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats de recherche !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs