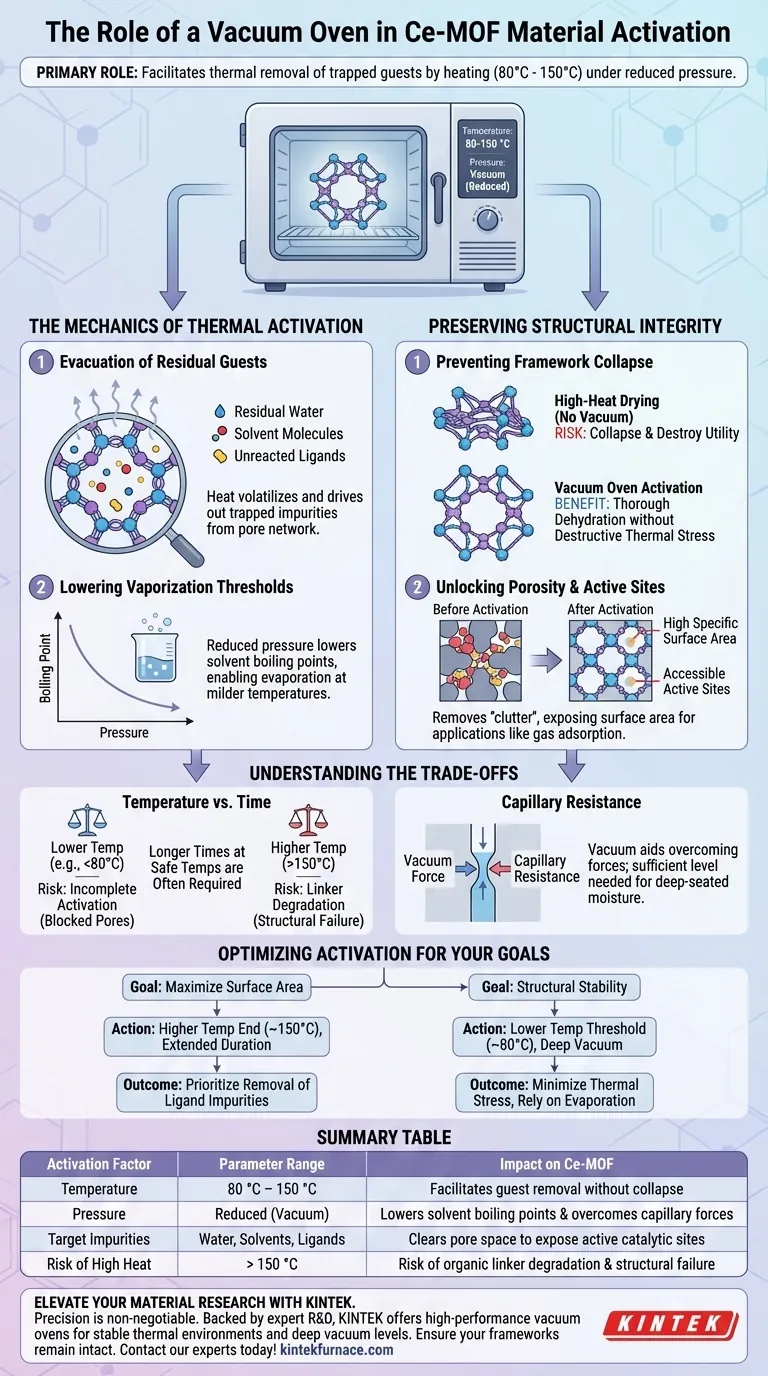

Le rôle principal d'une étuve sous vide dans l'activation du Ce-MOF est de faciliter l'élimination thermique des invités piégés en chauffant le matériau entre 80 °C et 150 °C sous pression réduite. Cet environnement évacue efficacement l'eau résiduelle, les molécules de solvant et les impuretés de ligand de la structure poreuse tout en garantissant l'intégrité du réseau.

En abaissant le point d'ébullition des solvants piégés grâce à la pression réduite, l'étuve sous vide permet une purification en profondeur à des températures plus douces. Cette étape cruciale expose la surface spécifique élevée et les sites actifs du Ce-MOF sans risquer l'effondrement structurel souvent associé au séchage à haute température.

La mécanique de l'activation thermique

Évacuation des invités résiduels

La synthèse des réseaux métallo-organiques (MOF) laisse inévitablement des matériaux indésirables dans les pores.

Plus précisément, l'eau résiduelle, les molécules de solvant et les ligands non réagis restent souvent piégés après la formation initiale du Ce-MOF.

L'étuve sous vide fournit l'énergie thermique nécessaire pour volatiliser ces impuretés, les expulsant du réseau poreux complexe.

Abaissement des seuils de vaporisation

À pression atmosphérique normale, l'élimination de certains solvants à point d'ébullition élevé nécessiterait des températures susceptibles d'endommager le MOF.

L'étuve sous vide fonctionne en réduisant la pression interne du système.

Ce changement physique abaisse le point d'ébullition des liquides adsorbés, leur permettant de s'évaporer et de s'échapper à des températures nettement plus basses (80–150 °C).

Préservation de l'intégrité structurelle

Prévention de l'effondrement du réseau

Les matériaux Ce-MOF dépendent d'une structure cristalline spécifique pour fonctionner efficacement.

Le séchage à haute température sans support sous vide peut entraîner l'effondrement de ce réseau sensible, détruisant ainsi l'utilité du matériau.

En fonctionnant sous vide, vous obtenez une déshydratation et un nettoyage complets sans soumettre le matériau à un stress thermique destructeur.

Libération de la porosité et des sites actifs

Le processus d'activation ne consiste pas seulement à sécher ; il s'agit de préparation fonctionnelle.

L'élimination du "désordre" des solvants et des ligands expose la surface spécifique élevée du matériau.

Cela crée des sites actifs clairs et accessibles nécessaires aux applications en aval, telles que l'encapsulation de nanoparticules ou les tâches d'adsorption de gaz.

Comprendre les compromis

Température vs. Temps

Bien que les étuves sous vide permettent des températures plus basses, cela peut nécessiter des temps d'activation plus longs.

Si la température est réglée trop bas (par exemple, significativement en dessous de 80 °C), vous risquez une activation incomplète, laissant des impuretés qui bloquent les pores et faussent les données de surface.

Inversement, pousser la température au-delà de 150 °C – même sous vide – risque de dégrader les linkers organiques qui maintiennent la structure du Ce-MOF.

Résistance capillaire

Le vide aide à surmonter les forces physiques qui retiennent les liquides à l'intérieur du matériau.

Cependant, dans les matériaux avec des nanopores extrêmement petits, la résistance capillaire reste un défi.

Idéalement, le niveau de vide doit être suffisant pour surmonter cette résistance, garantissant que l'humidité profondément incrustée est éliminée plutôt que de simples solvants de surface.

Optimiser l'activation pour vos objectifs

Pour garantir les meilleures performances de votre Ce-MOF synthétisé, adaptez les réglages de votre étuve sous vide à votre objectif spécifique.

- Si votre objectif principal est de maximiser la surface : Privilégiez l'élimination de toutes les impuretés de ligand en maintenant le vide à la limite supérieure de la plage de température sûre (près de 150 °C) pendant une durée prolongée.

- Si votre objectif principal est la stabilité structurelle : Travaillez à la limite inférieure de température (près de 80 °C) et comptez sur un vide profond et de haute qualité pour entraîner l'évaporation, minimisant ainsi le stress thermique sur le réseau.

Une activation correcte transforme une poudre synthétisée en un matériau poreux fonctionnel et performant.

Tableau récapitulatif :

| Facteur d'activation | Plage de paramètres | Impact sur le Ce-MOF |

|---|---|---|

| Température | 80 °C – 150 °C | Facilite l'élimination des invités sans effondrement du réseau |

| Pression | Réduite (Vide) | Abaisse les points d'ébullition des solvants & surmonte les forces capillaires |

| Impuretés ciblées | Eau, Solvants, Ligands | Dégage l'espace poreux pour exposer les sites catalytiques actifs |

| Risque de chaleur élevée | > 150 °C | Risque de dégradation des linkers organiques et de défaillance structurelle |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est non négociable lors de l'activation de matériaux sensibles comme les Ce-MOF. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves sous vide haute performance conçues pour fournir les environnements thermiques stables et les niveaux de vide profonds requis pour une activation réussie des matériaux.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez-vous que vos réseaux restent intacts et que vos surfaces restent élevées – contactez nos experts dès aujourd'hui pour trouver votre solution !

Guide Visuel

Références

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages d'utiliser le procédé de l'agglomération (sinter) dans un haut fourneau ? Augmenter l'efficacité et réduire les coûts

- Comment un système de chauffage sous vide contribue-t-il à la modification de la résine ? Amélioration de la densité et de la pureté chimique

- Quelles conditions critiques un four de frittage sous vide offre-t-il pour le SiCf/Al-Mg ? Optimisez la solidification de vos composites

- Quels sont les principaux avantages techniques des systèmes LD-FZ ? Croissance cristalline de précision avec la technologie des diodes laser

- Quel est le processus de brasage sous atmosphère contrôlée ? Obtenez un assemblage métallique propre et solide sans flux

- Comment le niveau de vide affecte-t-il la pression de vapeur dans les matériaux ? Des points d'ébullition plus bas pour un meilleur traitement

- Quelles tâches critiques un four de séchage sous vide accomplit-il pour les films de WPU ? Assurer l'intégrité des matériaux composites sans défauts

- Comment le vide est-il créé à l'intérieur de la chambre du four ? Maîtriser le Processus pour des Résultats Sans Contamination