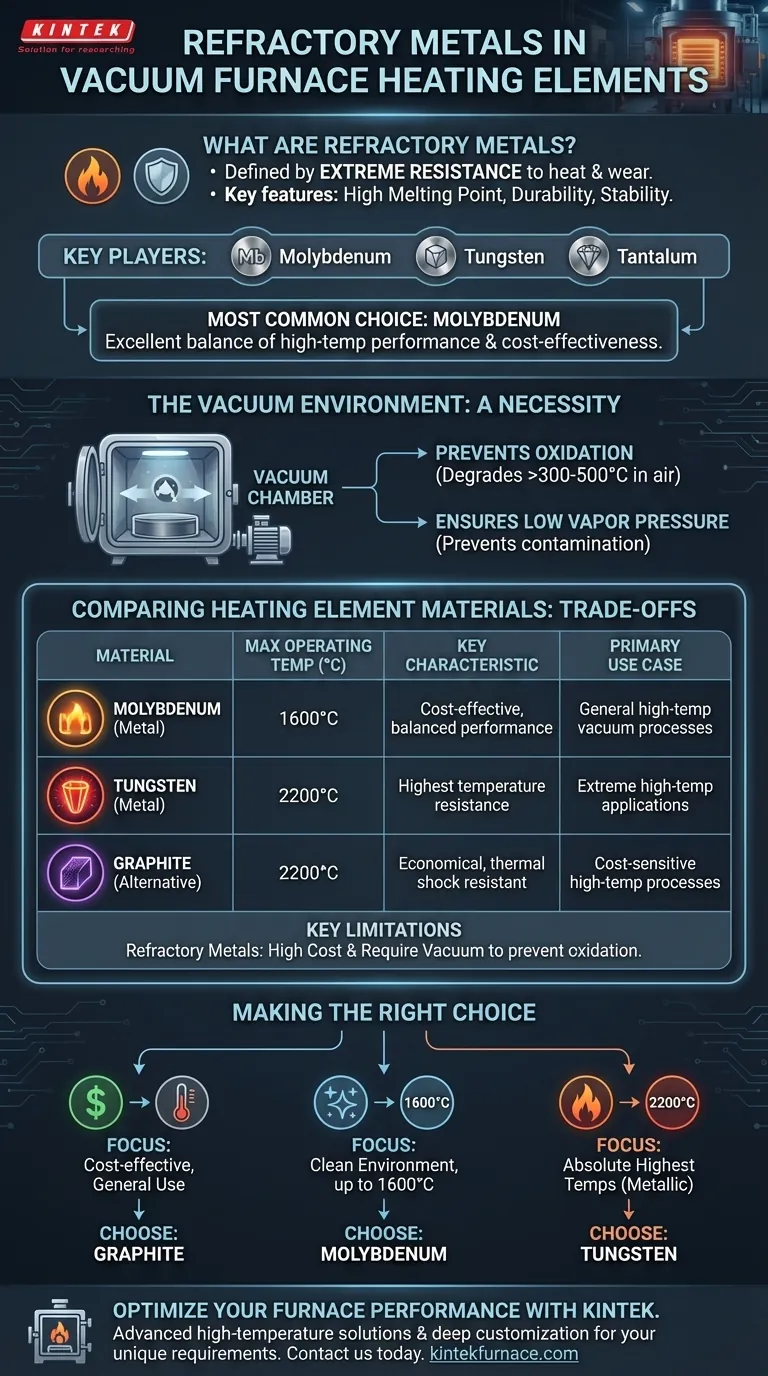

En bref, les métaux réfractaires sont une classe de métaux définis par leur résistance extrême à la chaleur et à l'usure, le molybdène, le tungstène et le tantale étant des exemples principaux. Pour les éléments chauffants dans les fours à vide, le molybdène est le métal réfractaire le plus couramment utilisé car il offre un excellent équilibre entre performance à haute température et rentabilité par rapport à ses homologues.

Le choix d'un élément chauffant pour un four à vide est une décision d'ingénierie critique. Elle repose sur un compromis entre la température de fonctionnement requise, la nécessité d'un environnement non contaminant et le coût total du matériau.

Qu'est-ce qui définit un métal réfractaire ?

Les métaux réfractaires ne sont pas définis par une seule propriété mais par un ensemble de caractéristiques qui les rendent adaptés aux environnements extrêmes. Ce sont les matériaux de choix lorsque des températures élevées et une stabilité mécanique sont requises.

Résistance extrême à la chaleur

La caractéristique déterminante est un point de fusion exceptionnellement élevé. Cela permet à ces métaux de conserver leur intégrité structurelle et de fonctionner comme éléments chauffants à des températures qui feraient défaillir la plupart des autres métaux.

Durabilité et stabilité

Au-delà de la chaleur, ces métaux résistent à l'usure, à la corrosion et à la déformation sous contrainte. Cela garantit une longue durée de vie opérationnelle pour des composants critiques tels que les éléments chauffants.

Les acteurs clés

Bien qu'il existe plusieurs métaux réfractaires, trois sont les plus pertinents pour les fours à vide : le molybdène, le tungstène et le tantale. Chacun offre un profil unique de tolérance à la température et de coût.

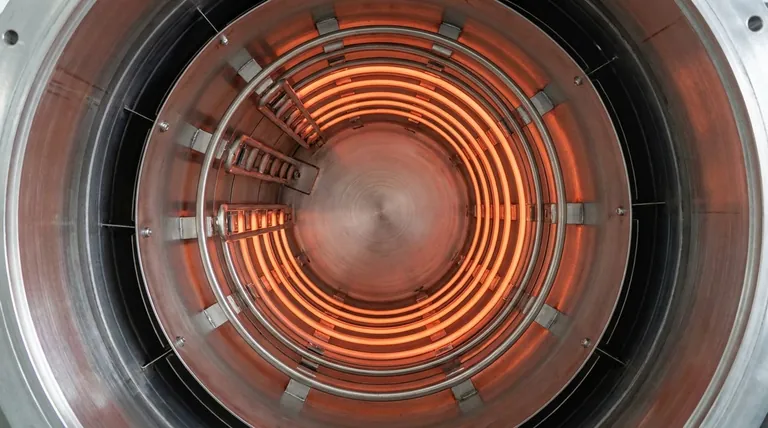

Les exigences uniques d'un environnement sous vide

L'utilisation d'un métal réfractaire comme élément chauffant n'est possible que dans le vide. Le vide n'est pas seulement pour le processus ; il est essentiel pour protéger l'élément lui-même.

Pourquoi un vide est nécessaire

Les métaux réfractaires ont une forte affinité pour l'oxygène. À l'air libre, ils commencent à s'oxyder et à se dégrader à des températures aussi basses que 300-500°C, bien en dessous de leur plage de fonctionnement utile. Un vide élimine l'oxygène, empêchant cette réaction destructrice.

L'importance d'une faible pression de vapeur

Une exigence critique pour tout matériau à l'intérieur d'un four à vide est une faible pression de vapeur. Cela signifie que le matériau ne se transforme pas facilement en gaz à haute température, ce qui est crucial pour empêcher l'élément chauffant de contaminer le produit en cours de traitement.

Comprendre les compromis : métaux vs graphite

Bien que les métaux réfractaires soient excellents, ils ne sont pas la seule option. Le graphite, un matériau non métallique, est une alternative courante et très efficace. Le meilleur choix dépend entièrement de l'application spécifique.

Le cas du molybdène

Le molybdène est le cheval de bataille des éléments chauffants en métal réfractaire. Il offre une excellente stabilité dans des environnements propres pour des températures allant jusqu'à 1600°C. Il est nettement moins cher que le tungstène, ce qui en fait le choix par défaut pour une large gamme de processus de traitement thermique sous vide.

Quand utiliser le tungstène

Lorsqu'une application nécessite les températures les plus élevées possibles qu'un élément métallique puisse fournir, le tungstène est la solution. Il peut fonctionner de manière fiable jusqu'à 2200°C. Cette performance extrême, cependant, a le coût le plus élevé.

L'alternative graphite

Le graphite est un concurrent non métallique qui peut également résister à des températures allant jusqu'à 2200°C. Il est durable, résistant aux chocs thermiques et considérablement moins cher que le molybdène ou le tungstène, ce qui en fait un choix populaire pour de nombreuses applications à haute température.

Principales limitations des métaux réfractaires

Les principaux inconvénients des métaux réfractaires sont leur coût élevé et leur exigence absolue de vide pour éviter l'oxydation. Si le processus ne nécessite pas d'élément métallique pour des raisons de pureté ou de réactions spécifiques, le graphite est souvent une solution plus économique.

Faire le bon choix pour votre application

La sélection du bon matériau d'élément chauffant est fondamentale pour la performance et l'efficacité de votre four à vide. Votre décision doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est la rentabilité pour une utilisation générale à haute température : Le graphite est souvent le choix le plus pratique et économique, offrant une large plage de températures et une excellente durabilité.

- Si votre objectif principal est un environnement propre avec des températures allant jusqu'à 1600°C : Le molybdène offre le meilleur équilibre entre performance de haute pureté et coût gérable.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (jusqu'à 2200°C) avec un élément métallique : Le tungstène est l'option nécessaire, bien que la plus chère, pour votre application.

En fin de compte, la compréhension de ces propriétés matérielles vous permet de sélectionner la solution la plus efficace et la plus efficiente pour vos besoins spécifiques de traitement thermique.

Tableau récapitulatif :

| Métal réfractaire | Température de fonctionnement max (°C) | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|---|

| Molybdène | 1600°C | Rentable, performance équilibrée | Processus généraux sous vide à haute température |

| Tungstène | 2200°C | Résistance à la température la plus élevée | Applications à très haute température |

| Graphite (Alternative) | 2200°C | Économique, résistant aux chocs thermiques | Processus à haute température sensibles au coût |

Optimisez les performances de votre four à vide avec le bon élément chauffant. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours à haute température avancées. Que vous ayez besoin de fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ou de systèmes CVD/PECVD, nos capacités de personnalisation approfondies garantissent que nous répondons à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la précision de votre laboratoire avec une solution sur mesure. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation