Dans un four sous vide, les principales méthodes pour réaliser une trempe complète sont la trempe à l'huile et la trempe au gaz haute pression (THPG). Bien qu'il existe d'autres méthodes de refroidissement spécialisées, ces deux-ci représentent les options fondamentales pour le durcissement des composants métalliques après traitement thermique sous vide, chacune offrant des avantages distincts en fonction du matériau et des propriétés finales souhaitées.

La décision centrale concernant la trempe dans un four sous vide ne porte pas sur la méthode universellement « meilleure », mais sur celle qui fournit le taux de refroidissement précis requis par votre alliage spécifique pour atteindre la dureté sans introduire de distorsion ou de fissuration inacceptable.

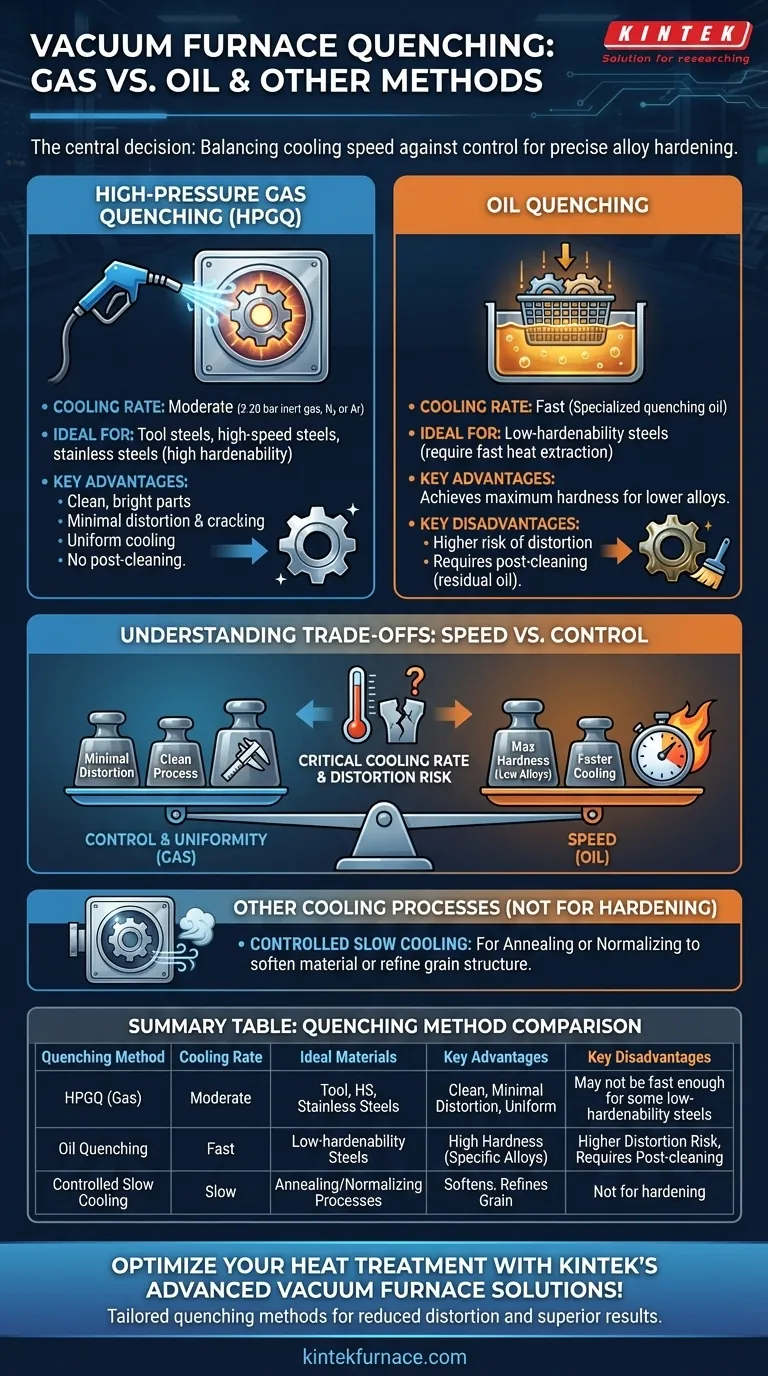

Un regard plus approfondi sur les méthodes de trempe

La méthode choisie est dictée par la trempabilité du matériau, c'est-à-dire sa capacité inhérente à former une structure martensitique dure lors du refroidissement.

Trempe au gaz haute pression (THPG)

La trempe au gaz implique de inonder la zone chaude d'un flux de gaz inerte à haute pression et à haut débit, généralement de l'azote ou de l'argon. Les fours modernes peuvent atteindre des pressions allant de 2 à 20 bars ou plus pour extraire rapidement la chaleur.

Cette méthode offre un contrôle et une uniformité exceptionnels. Parce que le refroidissement est moins sévère qu'une trempe liquide, c'est le choix privilégié pour les matériaux à haute trempabilité, tels que les aciers à outils, les aciers rapides et certains aciers inoxydables.

Le résultat est une pièce propre et brillante avec un risque minimal de choc thermique, de distorsion ou de fissuration, éliminant ainsi le besoin d'un nettoyage après trempe.

Trempe à l'huile

La trempe à l'huile est une méthode plus agressive. Dans ce processus, la pièce chauffée est transférée mécaniquement de la chambre à vide dans un réservoir intégré et scellé contenant de l'huile de trempe spécialisée.

Ce refroidissement rapide est nécessaire pour les aciers ayant une faible trempabilité, qui nécessitent un taux d'extraction de chaleur plus rapide pour atteindre une dureté complète.

Bien qu'efficace, la sévérité d'une trempe à l'huile augmente le risque de distorsion de la pièce. Elle nécessite également un processus de nettoyage post-traitement pour éliminer l'huile résiduelle.

Autres procédés de refroidissement

Bien qu'ils ne soient pas toujours considérés comme une véritable « trempe » pour le durcissement, les fours sous vide prennent également en charge des vitesses de refroidissement plus lentes pour d'autres processus thermiques.

Un refroidissement lent contrôlé peut être obtenu en coupant simplement la chaleur et en laissant la pièce refroidir sous vide ou en introduisant un flux à faible débit de gaz inerte. Ceci est utilisé pour des processus tels que le recuit ou la normalisation, qui visent à adoucir le matériau ou à affiner sa structure cristalline, et non à le durcir.

Comprendre les compromis : Vitesse par rapport au contrôle

Le choix entre le gaz et l'huile est une décision d'ingénierie critique qui équilibre la vitesse de refroidissement et le contrôle du processus.

Le taux de refroidissement critique

Chaque alliage possède un taux de refroidissement critique : la vitesse minimale à laquelle il doit être refroidi pour transformer sa microstructure en martensite dure. Si le refroidissement est trop lent, le matériau formera des structures plus molles à la place.

Les matériaux comme l'acier rapide ont un taux de refroidissement critique très faible, ce qui les rend idéaux pour la trempe au gaz, plus douce et mieux contrôlée. D'autres alliages nécessitent le taux beaucoup plus rapide que seule une trempe à l'huile peut fournir.

Le risque de distorsion et de fissuration

Plus la trempe est rapide, plus la contrainte thermique exercée sur le composant est importante. Cette contrainte peut provoquer le gauchissement, la distorsion, voire la fissuration de la pièce.

La trempe au gaz offre le refroidissement le plus uniforme et le mieux contrôlé, minimisant considérablement ces risques. Elle est essentielle pour les géométries complexes, les sections minces ou les pièces dimensionnellement critiques.

Propreté et simplicité du processus

La trempe au gaz est un processus exceptionnellement propre. Les pièces sortent du four brillantes et prêtes pour l'étape suivante, sans besoin de lavage.

La trempe à l'huile, par sa nature, laisse un résidu d'huile qui doit être soigneusement nettoyé. Cela ajoute une étape supplémentaire à la production et crée de l'huile usée qui nécessite une élimination appropriée.

Faire le bon choix pour votre objectif

Les propriétés de votre matériau et les exigences de l'application finale sont les seuls facteurs qui comptent lors de la sélection d'une méthode de trempe.

- Si votre objectif principal est une dureté maximale avec une distorsion minimale pour les aciers à haute teneur en alliage : La trempe au gaz haute pression est le choix supérieur en raison de son contrôle, de son uniformité et de sa propreté.

- Si votre objectif principal est de durcir des aciers à faible alliage qui exigent un taux de refroidissement très rapide : La trempe à l'huile est la méthode nécessaire, mais vous devez concevoir le processus pour gérer les risques inhérents de distorsion.

- Si votre objectif principal est d'adoucir, de soulager les contraintes ou de normaliser : Un refroidissement lent contrôlé sous vide ou avec un gaz inerte à basse pression est le processus correct.

En fin de compte, le traitement thermique le plus réussi fait correspondre le milieu de trempe et sa puissance de refroidissement directement aux besoins de transformation spécifiques de l'alliage.

Tableau récapitulatif :

| Méthode de trempe | Vitesse de refroidissement | Matériaux idéaux | Avantages clés | Inconvénients clés |

|---|---|---|---|---|

| Trempe au gaz haute pression (THPG) | Modérée | Aciers à outils, aciers rapides, aciers inoxydables | Processus propre, distorsion minimale, refroidissement uniforme | Peut ne pas refroidir assez rapidement pour les aciers à faible trempabilité |

| Trempe à l'huile | Rapide | Aciers à faible trempabilité | Atteint une dureté élevée pour certains alliages | Risque plus élevé de distorsion, nécessite un nettoyage post-trempe |

| Refroidissement lent contrôlé | Lent | Processus de recuit, de normalisation | Adoucit les matériaux, affine la structure cristalline | Non destiné à des fins de durcissement |

Optimisez vos processus de traitement thermique avec les solutions de fours sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température sur mesure, y compris des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des méthodes de trempe précises pour répondre à vos besoins expérimentaux uniques, améliorant l'efficacité et réduisant la distorsion. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en matière d'alliage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.