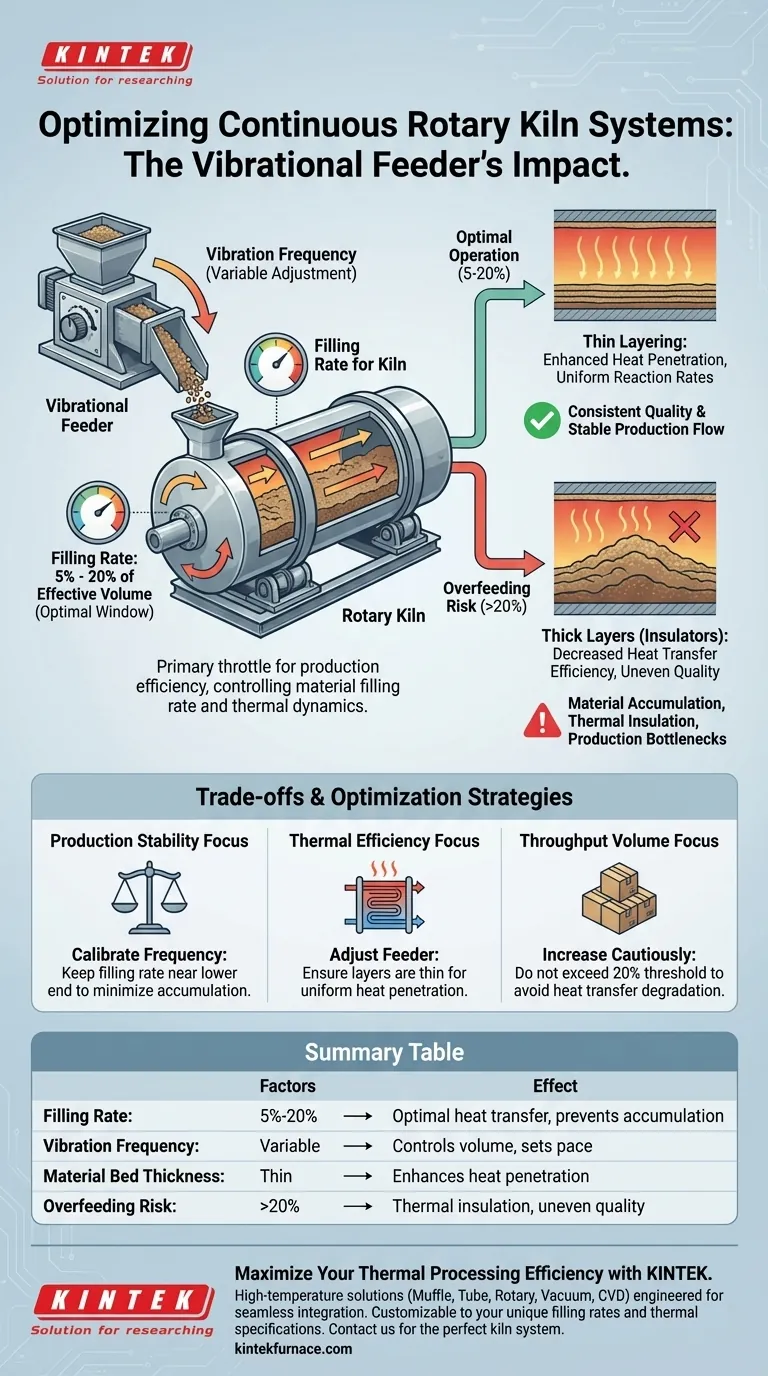

Les spécifications d'un alimentateur vibrant servent de principal régulateur de l'efficacité de la production, dictant directement le taux de remplissage des matériaux et la dynamique thermique dans un système de four rotatif continu. En ajustant précisément la fréquence de vibration, l'alimentateur contrôle le volume de matière première entrant dans le four, ce qui est le facteur décisif pour maintenir une chaîne de production continue et stable.

Un alimentateur vibrant détermine le taux de remplissage du four, qui doit généralement être maintenu entre 5 % et 20 % du volume effectif pour garantir l'efficacité. Fonctionner dans cette plage évite l'accumulation de matériaux et assure un transfert de chaleur optimal, influençant directement la cohérence et la qualité du produit final.

Régulation du Flux de Matériaux et des Taux de Remplissage

Le Rôle de la Fréquence de Vibration

L'alimentateur vibrant ne déplace pas simplement les matériaux ; il donne le rythme à l'ensemble du système.

En ajustant la fréquence de vibration, les opérateurs contrôlent le débit précis auquel les matières premières sont introduites dans le four. Cette fréquence est la variable qui détermine le volume de matériau présent dans le four à un moment donné.

Définir la Fenêtre de Remplissage Optimale

L'efficacité repose sur le maintien d'un taux de remplissage spécifique, défini comme le pourcentage du volume effectif du four occupé par le matériau.

Dans des applications spécifiques, telles que la préparation de bio-oxyde de calcium, ce taux doit se situer entre 5 % et 20 %. Maintenir le volume dans ces limites spécifiques est essentiel pour assurer un flux de production continu et stable.

Les Implications Thermiques du Taux d'Alimentation

Contrôle de l'Épaisseur de la Couche

Le débit auquel l'alimentateur fournit le matériau a un impact direct sur l'épaisseur du lit de matériau à l'intérieur du four.

Si les spécifications de l'alimentateur permettent une entrée excessive, les couches de matériau deviennent trop épaisses. Les couches épaisses agissent comme des isolants, empêchant la chaleur de pénétrer uniformément à travers la matière première.

Impact sur l'Efficacité du Transfert de Chaleur

L'efficacité d'un four rotatif est définie par la manière dont il transfère la chaleur au matériau.

Un contrôle approprié de l'alimentateur évite la diminution de l'efficacité du transfert de chaleur associée à des couches de matériau trop épaisses. En limitant la profondeur de la couche, l'alimentateur garantit que l'énergie thermique est utilisée efficacement, ce qui entraîne des taux de réaction constants.

Comprendre les Compromis

Le Risque d'Accumulation de Matériaux

Pousser l'alimentateur vibrant au-delà de la fréquence optimale pour augmenter le débit crée des risques mécaniques immédiats.

Une sur-alimentation entraîne une accumulation de matériaux, où l'apport brut s'accumule plus rapidement qu'il ne peut être traité. Cela perturbe le flux continu et peut causer des goulots d'étranglement importants dans la chaîne de production.

Équilibrer Volume et Qualité

Il existe une tension directe entre le volume d'alimentation et la cohérence du produit.

Bien qu'un débit d'alimentation plus élevé augmente le rendement théorique, il compromet la qualité du produit en créant des incohérences thermiques. La stabilité de la chaîne de production est prioritaire sur le volume maximum pour garantir que le produit final respecte les normes de qualité.

Optimisation de Votre Stratégie d'Alimentation

Si votre objectif principal est la Stabilité de la Production :

- Calibrez la fréquence de vibration pour maintenir le taux de remplissage près de la limite inférieure de la plage de 5 à 20 % afin de minimiser les risques d'accumulation.

Si votre objectif principal est l'Efficacité Thermique :

- Ajustez l'alimentateur pour garantir que les couches de matériau restent suffisamment fines pour permettre une pénétration uniforme de la chaleur, évitant ainsi le gaspillage d'énergie.

Si votre objectif principal est le Volume de Production :

- Augmentez la fréquence de vibration avec prudence, en veillant à ne pas dépasser le seuil de 20 % du volume effectif où le transfert de chaleur se dégrade.

Le contrôle précis de l'alimentateur vibrant ne consiste pas seulement à déplacer des matériaux ; il s'agit de stabiliser l'environnement thermique pour garantir un produit de haute qualité.

Tableau Récapitulatif :

| Facteur | Plage Recommandée/Impact | Effet sur l'Efficacité |

|---|---|---|

| Taux de Remplissage | 5 % - 20 % du Volume Effectif | Assure un transfert de chaleur optimal et prévient l'accumulation de matériaux. |

| Fréquence de Vibration | Réglage Variable | Contrôle directement le volume de matériaux et définit le rythme de production. |

| Épaisseur du Lit de Matériaux | Couches Fines | Améliore la pénétration de la chaleur et assure des taux de réaction uniformes. |

| Risque de Sur-alimentation | > 20 % de Taux de Remplissage | Entraîne une isolation thermique, une qualité inégale et des goulots d'étranglement de production. |

Maximisez l'Efficacité de Votre Traitement Thermique avec KINTEK

Une manipulation précise des matériaux est le fondement des opérations de laboratoire de haute performance. KINTEK fournit des solutions de haute température leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus pour s'intégrer parfaitement à vos exigences de production.

Soutenus par une R&D experte et une fabrication de précision, nos fours sont entièrement personnalisables selon vos taux de remplissage et spécifications thermiques uniques. Que vous optimisiez la production de bio-oxyde de calcium ou la synthèse de matériaux avancés, KINTEK garantit que votre laboratoire atteint une stabilité et une qualité supérieures.

Prêt à élever vos normes de production ? Contactez nos experts techniques dès aujourd'hui pour découvrir le système de four idéal pour vos besoins.

Guide Visuel

Références

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les principaux composants et paramètres d'un four rotatif ? Optimisez votre traitement à haute température

- Comment les fours rotatifs à cornue peuvent-ils être configurés ? Optimisez votre processus de traitement thermique

- Quelle fonction une table rotative remplit-elle dans la reconstruction des champs d'écoulement 3D ? Améliorer l'efficacité du préchauffage de la ferraille

- Comment le corps du four rotatif varie-t-il en fonction de l'application ? Adaptez la longueur à l'efficacité de votre processus

- Qu'est-ce qui rend les fours rotatifs faciles à utiliser en termes de fonctionnement ? Découvrez les avantages clés pour l'efficacité et la simplicité.

- Quels sont les principaux composants structurels d'un four à tambour rotatif ? Découvrez sa conception fondamentale pour un traitement thermique efficace.

- Pourquoi les matériaux réfractaires durables sont-ils importants dans les fours rotatifs ? Assurer la longévité et l'efficacité des opérations à haute température

- Pourquoi un contrôle précis de la température est-il important dans les fours rotatifs ? Assurer la qualité et la cohérence