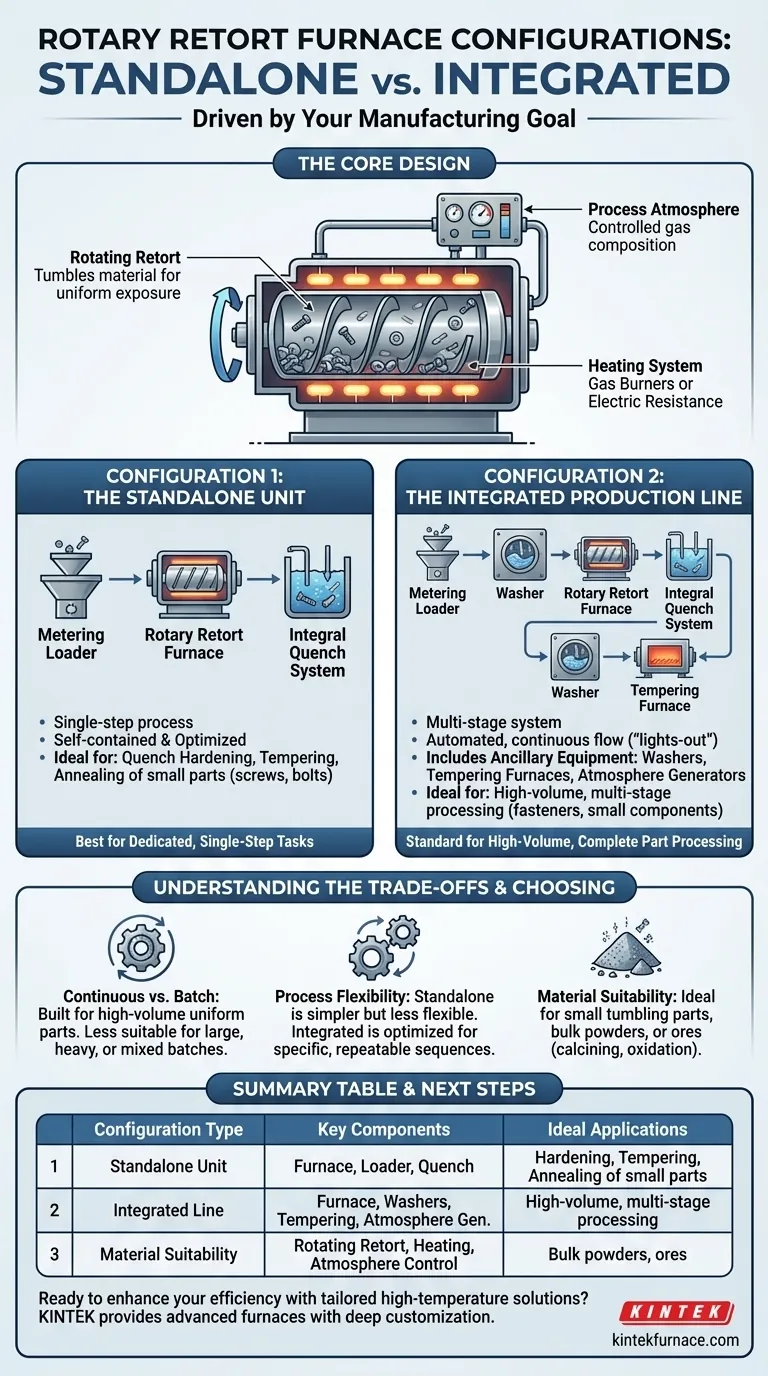

À la base, un four rotatif à cornue peut être configuré de deux manières fondamentales. Il peut être mis en œuvre comme une unité autonome et autoportante pour une seule étape de processus, ou comme un composant entièrement intégré au sein d'une ligne de production plus vaste et multi-étapes pour le traitement complet des pièces.

Le choix de la configuration ne concerne pas le four lui-même, mais l'objectif de fabrication. Un processus simple en une seule étape nécessite une unité autonome, tandis qu'un flux de production complexe et continu exige une ligne entièrement intégrée avec des équipements auxiliaires.

La conception de base d'un four rotatif à cornue

Avant d'explorer les configurations, il est essentiel de comprendre les composants fondamentaux du four. L'efficacité du système repose sur l'interaction entre ses mécanismes, son chauffage et son atmosphère.

La cornue rotative

La caractéristique centrale est une longue cornue cylindrique, ou fût, légèrement inclinée. Ce fût tourne lentement, garantissant que le matériau à l'intérieur est brassé et se déplace continuellement du point d'entrée au point de sortie.

Ce mouvement constant garantit que chaque pièce est exposée uniformément à la chaleur, ce qui est essentiel pour une qualité de produit constante.

Le système de chauffage

Le four peut être chauffé en utilisant deux méthodes principales : des brûleurs à gaz ou des résistances électriques. Des éléments chauffants externes entourent la cornue, fournissant l'énergie thermique nécessaire au processus.

Le choix entre le chauffage au gaz et le chauffage électrique a un impact sur le coût opérationnel, l'efficacité et le niveau de contrôle de la température réalisable. Le chauffage électrique offre souvent un contrôle plus précis, tandis que le gaz peut offrir des coûts énergétiques inférieurs.

L'atmosphère de processus

Pour les processus métallurgiques comme le durcissement, l'atmosphère à l'intérieur de la cornue doit être soigneusement contrôlée pour prévenir l'oxydation et atteindre les propriétés matérielles souhaitées. Cela nécessite des générateurs et analyseurs d'atmosphère pour maintenir une composition gazeuse spécifique.

Configuration 1 : L'unité autonome

Une configuration autonome est conçue pour une tâche de traitement thermique unique et bien définie. C'est un système autonome optimisé pour une partie d'un processus de fabrication plus vaste.

Ce qu'elle inclut

Cette configuration se compose généralement du four rotatif à cornue lui-même, d'un chargeur doseur pour alimenter les pièces à un rythme constant, et d'un système de trempe intégré. Le système de trempe permet un refroidissement rapide des pièces à la sortie du four, ce qui est essentiel pour le durcissement.

Applications idéales

Cette configuration est idéale pour les processus dédiés en une seule étape. Les applications courantes incluent la trempe, le revenu ou le recuit de petites pièces uniformes comme les vis, les boulons, les écrous et les rondelles.

Configuration 2 : La ligne de production intégrée

Pour la fabrication à grand volume qui nécessite plusieurs étapes séquentielles, le four rotatif à cornue devient un composant central dans une ligne de production complète et automatisée.

Un système multi-étapes

Cette configuration connecte le four à d'autres équipements essentiels pour créer un flux continu, des pièces brutes aux produits finis. Elle est conçue pour une fabrication "sans lumière" avec une intervention manuelle minimale.

Équipements auxiliaires clés

Une ligne intégrée comprend le four principal mais ajoute plusieurs autres modules :

- Laveuses : Pour nettoyer et préparer les pièces avant le chauffage ou pour éliminer les huiles de trempe après.

- Fours de revenu : Un four secondaire pour effectuer le revenu, un processus à basse température qui réduit la fragilité après le durcissement.

- Générateurs et analyseurs d'atmosphère : Pour fournir et surveiller l'atmosphère protectrice précise pour toute la ligne.

Quand cette configuration est nécessaire

Cette configuration est requise pour la fabrication complexe où les pièces doivent être durcies, trempées, nettoyées et revenues dans une séquence continue et ininterrompue. C'est la norme pour la production à grand volume de fixations et d'autres petits composants métalliques.

Comprendre les compromis

Le choix d'une configuration nécessite d'équilibrer la capacité avec la complexité et le coût. Une cornue rotative n'est pas une solution universelle, et ses avantages sont spécifiques à certaines applications.

Traitement continu vs. traitement par lots

Les cornues rotatives sont conçues pour un débit continu de petites pièces en vrac. Elles excellent dans le traitement d'un grand volume d'articles uniformes. Elles sont moins adaptées aux composants très grands et lourds ou aux petits lots mixtes, où un four à lots traditionnel serait plus pratique.

Flexibilité du processus

Alors qu'une unité autonome est plus simple, une ligne intégrée offre moins de flexibilité pour les travaux ponctuels. Elle est optimisée pour une séquence de production spécifique et répétable. Changer le processus nécessite souvent de reconfigurer plusieurs étapes de la ligne.

Adaptabilité aux matériaux

Ces fours sont idéaux pour les petites pièces métalliques qui peuvent être brassées sans dommage. Ils sont également très efficaces pour le traitement de matériaux en vrac comme l'alumine, les granulés de minerai de fer ou les poudres dans des processus tels que la calcination, où un chauffage uniforme et un mélange constant sont critiques.

Choisir la bonne configuration pour votre processus

Votre décision finale doit être guidée par vos exigences de production spécifiques, le type de matériau et l'état final souhaité.

- Si votre objectif principal est une seule étape de traitement thermique (comme le recuit) : Une unité autonome avec un chargeur et un système de refroidissement approprié offre la solution la plus directe et la plus rentable.

- Si votre objectif principal est la fabrication à grand volume de fixations multi-étapes : Une ligne intégrée avec des laveuses et des fours de revenu est le seul moyen d'obtenir un processus complet et automatisé.

- Si votre objectif principal est le traitement de poudres ou de minerais en vrac : Votre configuration sera centrée sur la conception de la cornue et le système de chauffage pour assurer un contrôle précis de la température pour des processus comme l'oxydation ou la calcination.

En fin de compte, comprendre ces options de configuration vous permet de concevoir un système qui offre une qualité constante et un rendement élevé pour votre application spécifique.

Tableau récapitulatif :

| Type de configuration | Composants clés | Applications idéales |

|---|---|---|

| Unité autonome | Four rotatif à cornue, chargeur doseur, système de trempe intégré | Trempe, revenu, recuit de petites pièces comme des vis et des boulons |

| Ligne de production intégrée | Four, laveuses, fours de revenu, générateurs d'atmosphère | Traitement multi-étapes à grand volume de fixations et de petits composants métalliques |

| Adaptabilité aux matériaux | Cornue rotative, système de chauffage (gaz/électrique), contrôle de l'atmosphère | Poudres en vrac, minerais pour la calcination, processus d'oxydation |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions haute température sur mesure ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des fours rotatifs à cornue avancés, y compris des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des processus autonomes ou des lignes de production intégrées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique et votre traitement des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique