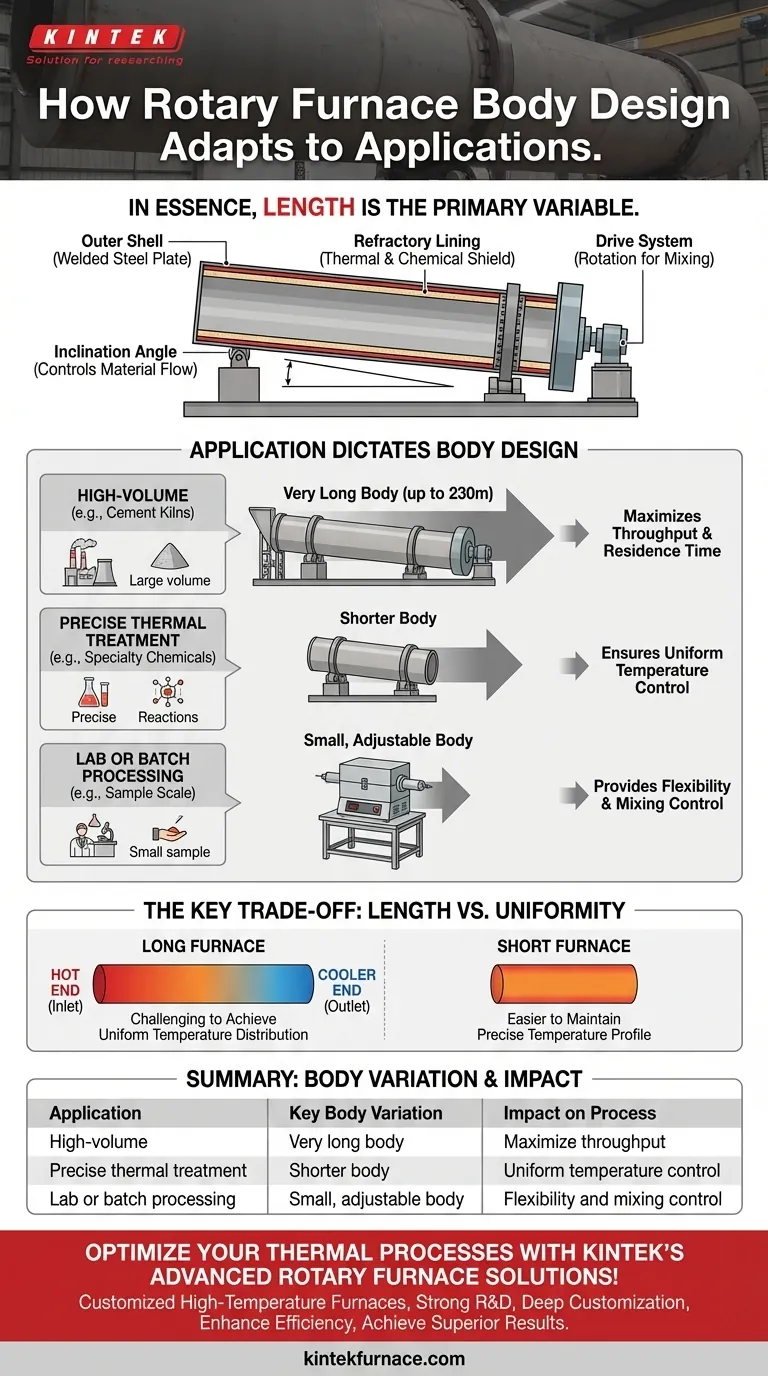

Essentiellement, la principale façon dont le corps d'un four rotatif varie selon l'application est sa longueur. Bien que la construction fondamentale reste une enveloppe cylindrique en tôle d'acier soudée, sa longueur est mise à l'échelle de manière spectaculaire — de petits tubes de laboratoire à d'énormes fours pouvant atteindre 230 mètres de long — pour correspondre au débit de matériaux requis et au temps de traitement pour une tâche industrielle spécifique.

La conception du corps d'un four rotatif est le reflet direct des exigences physiques et chimiques du processus qu'il doit accomplir. Sa longueur et son inclinaison ne sont pas arbitraires ; ce sont des variables précisément conçues qui contrôlent le temps de résidence des matériaux et l'exposition à la chaleur, représentant un compromis fondamental entre l'échelle de production et l'uniformité du processus.

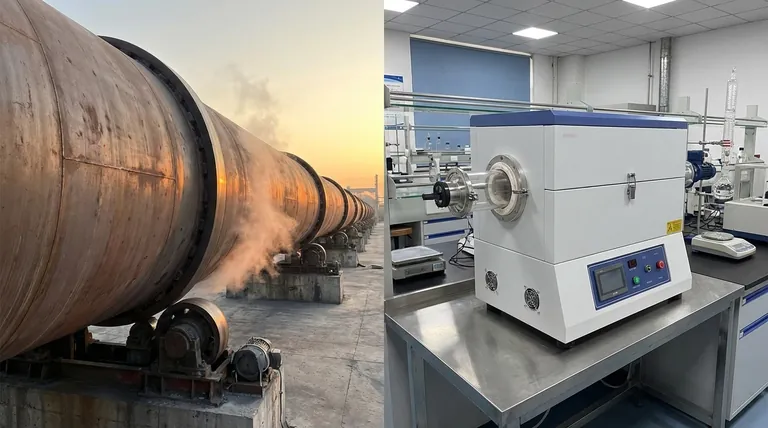

Décomposition du Four Rotatif

Pour comprendre comment le corps du four s'adapte, nous devons d'abord reconnaître son rôle au sein du système plus large. C'est le cadre structurel qui contient et permet l'ensemble du processus thermique.

La Coque Extérieure : L'Épine Dorsale Structurelle

Le corps du four lui-même est un tube cylindrique, ou baril, fabriqué en tôle d'acier soudée. Cette coque en acier offre la résistance mécanique nécessaire pour couvrir de longues distances, résister à la rotation et supporter le poids immense de ses composants internes et du matériau traité.

Le Revêtement Intérieur : Le Bouclier Thermique et Chimique

À l'intérieur du corps en acier se trouve un revêtement réfractaire. Cette couche, faite de briques résistantes à la chaleur, de ciment ou de matériaux coulables, remplit deux fonctions critiques : elle isole la coque en acier des températures internes extrêmes et la protège de la corrosion chimique par les matériaux du processus. Le corps contient le revêtement, mais le revêtement dicte les limites thermiques et chimiques du four.

Le Système d'Entraînement : Permettre le Processus

L'ensemble du corps du four est mis en rotation par un engrenage d'entraînement ou un système de rouleaux entraînés. Cette rotation est fondamentale, car elle fait basculer le matériau, assurant qu'il est mélangé et exposé uniformément à la source de chaleur. La vitesse de cette rotation est souvent variable, offrant une couche supplémentaire de contrôle du processus.

Comment l'Application Dictate la Conception du Corps

Les exigences spécifiques d'une application — telles que le séchage, la calcination ou l'incinération des déchets — influencent directement les dimensions physiques et l'orientation du corps du four.

Longueur et Débit

La longueur du four est dictée par l'échelle et le temps de résidence requis. Un processus continu à grande échelle, comme la fabrication de ciment, nécessite un four extrêmement long pour traiter un volume élevé de matériaux. Plus le four est long, plus le matériau y passe de temps, permettant des réactions ou un séchage plus lents et plus complets.

Angle d'Inclinaison

Les fours rotatifs sont presque toujours montés à un léger angle. Cette inclinaison, combinée à la rotation, fait que le matériau introduit par l'extrémité supérieure progresse progressivement vers l'extrémité de décharge. L'ajustement de cet angle est un choix de conception clé qui contrôle la vitesse à laquelle le matériau se déplace, influençant directement son temps de résidence dans la zone chaude.

Comprendre le Compromis Clé : Longueur vs Uniformité

La décision d'utiliser un corps de four long n'est pas sans conséquences. Le défi le plus important est de maintenir le contrôle du processus sur une vaste zone.

Le Défi des Longs Fours

Bien qu'un four puisse atteindre 230 mètres de long, obtenir une distribution de température uniforme sur toute sa longueur est exceptionnellement difficile. La chaleur est généralement introduite à une extrémité, créant un gradient de température naturel entre l'extrémité chaude et l'extrémité plus froide.

Pourquoi l'Uniformité est Importante

Pour certains processus de masse comme le séchage ou le chauffage simple, un gradient de température est acceptable, voire souhaitable. Cependant, pour les réactions chimiques sensibles qui nécessitent un profil de température précis, la non-uniformité d'un très long four peut entraîner une qualité de produit incohérente.

Adapter le Corps du Four à Votre Objectif de Processus

Choisir la bonne conception nécessite de trouver un équilibre entre le besoin de débit et le besoin de contrôle du processus.

- Si votre objectif principal est le traitement continu à haut volume (par exemple, les fours à ciment) : Vous aurez besoin d'un corps de four très long et légèrement incliné pour maximiser le temps de résidence et le débit.

- Si votre objectif principal est un traitement thermique précis (par exemple, produits chimiques de spécialité, pyrolyse) : Un corps de four plus court est supérieur, car il permet un contrôle de la température beaucoup plus strict et uniforme dans toute la chambre.

- Si votre objectif principal est le mélange de matériaux et l'exposition à la chaleur dans un cadre de laboratoire ou par lots : Un petit four tubulaire rotatif, qui peut avoir une inclinaison plus prononcée ou même fonctionner horizontalement, offre flexibilité et contrôle pour les travaux à l'échelle de l'échantillon.

En fin de compte, le corps du four est conçu comme une solution directe aux exigences spécifiques de temps, de température et de volume de votre application cible.

Tableau Récapitulatif :

| Application | Variation Clé du Corps | Impact sur le Processus |

|---|---|---|

| Haut volume (ex. fours à ciment) | Corps très long (jusqu'à 230m) | Maximise le débit et le temps de résidence |

| Traitement thermique précis (ex. produits chimiques de spécialité) | Corps plus court | Assure un contrôle uniforme de la température |

| Traitement en laboratoire ou par lots | Corps petit et réglable | Offre flexibilité et contrôle du mélange |

Optimisez vos processus thermiques avec les solutions de fours rotatifs avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours Muffle, Tubulaires, Rotatifs, sous Vide & Atmosphériques, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages