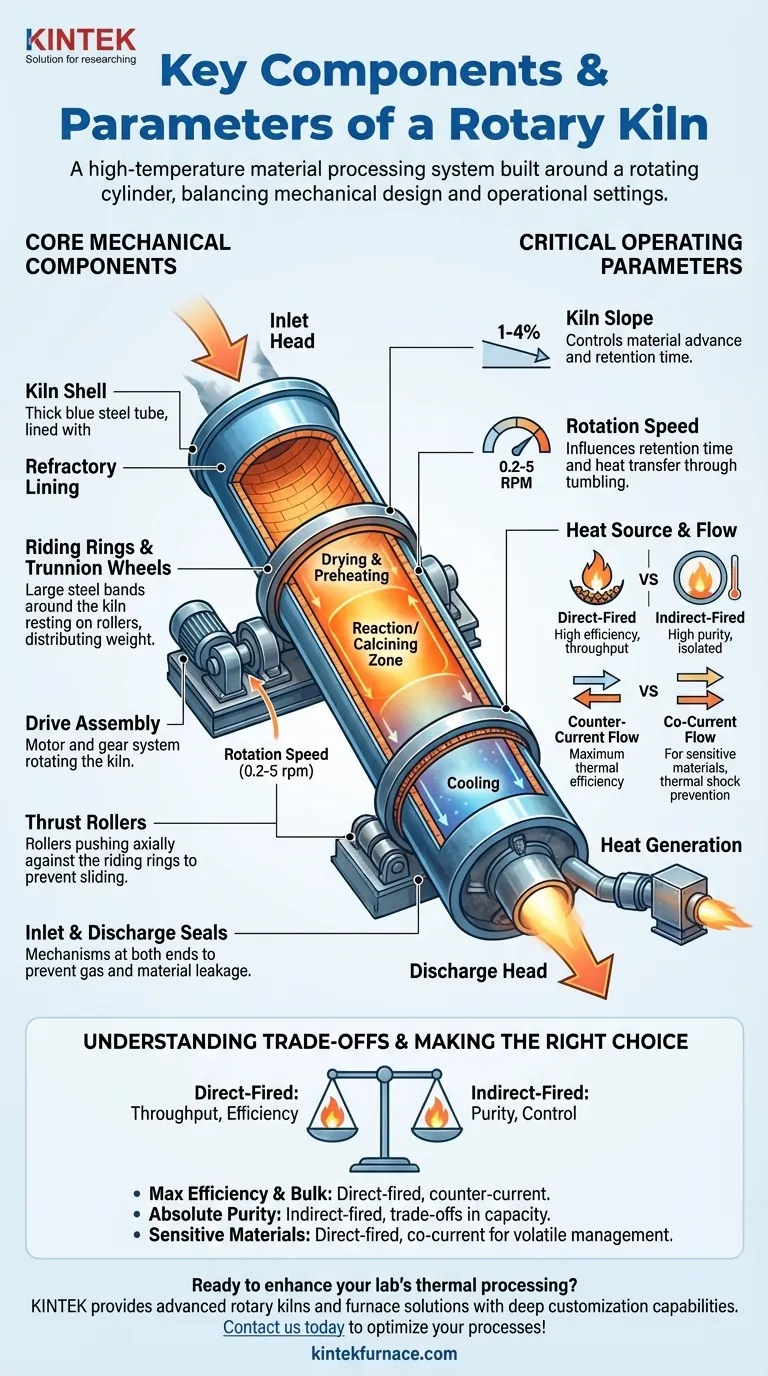

Fondamentalement, un four rotatif est un système conçu pour le traitement de matériaux à haute température, construit autour d'un grand cylindre d'acier rotatif revêtu d'un matériau résistant à la chaleur. Ses composants clés comprennent la virole du four, un ensemble d'entraînement pour la rotation et des structures de support, tandis que ses principaux paramètres de fonctionnement sont l'inclinaison du cylindre, sa vitesse de rotation et la méthode d'application de la chaleur. Ces éléments fonctionnent de concert pour contrôler le temps de séjour et l'exposition à la température du matériau.

Les composants individuels et les paramètres d'un four rotatif ne sont pas des variables indépendantes. Ils forment un système interconnecté où la conception mécanique (pente, longueur) et les réglages opérationnels (vitesse, flux de chaleur) doivent être précisément équilibrés pour réaliser la réaction chimique ou la transformation physique désirée dans le matériau traité.

Les Composants Mécaniques de Base

La structure physique d'un four rotatif est conçue pour un fonctionnement continu sous des contraintes thermiques et mécaniques extrêmes. Chaque composant sert un objectif distinct dans le confinement du processus et le déplacement du matériau.

La Virole du Four et le Revêtement Réfractaire

La virole du four est le corps cylindrique principal, généralement fabriqué en plaque d'acier robuste. Elle assure l'intégrité structurelle de l'ensemble rotatif complet.

À l'intérieur de la virole, un revêtement réfractaire (fabriqué en briques spécialisées ou en matériau moulable) remplit deux fonctions critiques. Il protège la virole en acier des températures de processus internes extrêmes et prévient la corrosion chimique due au matériau traité.

Le Système de Rotation et de Support

L'ensemble du four est monté sur deux ou plusieurs anneaux de roulement (riding rings), qui sont d'énormes bandes d'acier entourant la virole. Ces anneaux répartissent l'immense poids du four sur une série de galets de support appelés roues de tourillon (trunnion wheels).

Un ensemble d'entraînement, constitué d'un grand engrenage et d'un moteur électrique, fait tourner le four à une vitesse contrôlée. Pour empêcher le four de glisser lentement vers le bas en raison de son inclinaison, des rouleaux de butée (thrust rollers) poussent contre les anneaux de roulement pour gérer cette dérive axiale.

Manipulation et Confinement des Matériaux

Le matériau entre dans le four par la tête d'alimentation (inlet head) et en sort par la tête de décharge (discharge head).

De manière cruciale, des joints sont installés aux deux extrémités du four. Ces systèmes mécaniques (souvent des joints à ressort ou à lamelles) empêchent l'air froid de pénétrer dans le four et les gaz chauds du processus de s'échapper, ce qui est vital pour maintenir l'efficacité thermique et le contrôle environnemental.

Paramètres Opérationnels Critiques

Alors que les composants mécaniques forment la structure, les paramètres de fonctionnement sont les leviers utilisés pour contrôler le processus lui-même. L'ajustement de ces paramètres a un impact direct sur la qualité du produit final.

Pente du Four

Les fours rotatifs sont toujours installés avec une légère pente, généralement entre 1 % et 4 % (une chute de 1 à 4 cm par mètre de longueur). Cette inclinaison est la force principale qui fait avancer le matériau de l'extrémité d'alimentation à l'extrémité de décharge à mesure que le four tourne. Une pente plus raide entraîne un temps de séjour plus court.

Vitesse de Rotation

La vitesse de rotation, généralement comprise entre 0,2 et 5 révolutions par minute (tr/min), est un paramètre de contrôle essentiel. Une rotation plus lente augmente le temps de séjour – le temps que le matériau passe à l'intérieur du four. Elle affecte également la manière dont le matériau s'y retourne, ce qui influence le transfert de chaleur.

Source et Flux de Chaleur

La chaleur est générée par un brûleur situé à l'extrémité de décharge du four. Le choix de la méthode de chauffage est une décision de conception fondamentale.

- À Feu Direct : Les gaz de combustion chauds circulent à travers le four en contact direct avec le matériau. C'est très efficace mais peut introduire des contaminants.

- À Feu Indirect : La virole du four est chauffée de l'extérieur. Cela assure la pureté du matériau mais est moins efficace thermiquement et est limité aux applications de plus petite échelle.

Le flux de chaleur peut être soit à contre-courant (le gaz circule à l'opposé du matériau) pour une efficacité thermique maximale, soit à courant parallèle (le gaz circule avec le matériau) pour le traitement de matériaux sensibles à la chaleur.

Zonage du Four

Un four long crée efficacement des zones distinctes où différents processus se déroulent séquentiellement. Un profil typique comprend une zone de séchage, une zone de préchauffage, une zone centrale de calcination ou de réaction avec la température la plus élevée, et une zone de refroidissement.

Comprendre les Compromis

La conception et le fonctionnement d'un four impliquent l'équilibre entre des priorités concurrentes. Le compromis le plus fondamental est entre la pureté du processus et l'efficacité thermique, qui est dictée par la méthode de chauffage.

Fours à Feu Direct : Débit avant Pureté

Ces fours sont les piliers de l'industrie lourde (par exemple, ciment, chaux). En permettant aux gaz chauds d'entrer en contact direct avec le matériau, ils obtiennent un excellent transfert de chaleur et un débit élevé. Cependant, les sous-produits de la combustion peuvent contaminer le produit final.

Fours à Feu Indirect : Pureté avant Débit

Lorsque la pureté du produit est non négociable (par exemple, produits chimiques de spécialité, matériaux de qualité alimentaire, réhabilitation des sols), un four à feu indirect est nécessaire. Le matériau est isolé des gaz de combustion, mais chauffer la masse de la virole en acier de l'extérieur est moins efficace et limite le diamètre maximal et la capacité du four.

Flux à Contre-Courant par Rapport au Courant Parallèle

Le flux à contre-courant est la configuration la plus courante. Lorsque le gaz chaud entre par l'extrémité de décharge et monte, il rencontre un matériau de plus en plus froid, maximisant le transfert de chaleur et l'efficacité du carburant.

Le flux en courant parallèle, où le gaz et le matériau se déplacent dans la même direction, est utilisé pour les matériaux sensibles au choc thermique ou contenant un pourcentage élevé de volatils qui doivent être brûlés rapidement à l'entrée.

Faire le Bon Choix pour Votre Objectif

La sélection et l'utilisation d'un four rotatif nécessitent d'aligner sa configuration avec votre objectif de processus spécifique.

- Si votre objectif principal est l'efficacité thermique maximale et la production en vrac : Un four à feu direct, à contre-courant est le choix standard et le plus rentable.

- Si votre objectif principal est la pureté absolue du produit et l'évitement de la contamination : Un four à feu indirect est la seule option viable, acceptant les compromis en matière de capacité et d'efficacité.

- Si votre objectif principal est le traitement de matériaux sensibles à la température ou à forte humidité : Une configuration à feu direct, en flux à contre-courant peut être nécessaire pour éviter le choc thermique et gérer les volatils en toute sécurité.

Comprendre comment ces composants et paramètres fonctionnent comme un système intégré est la clé pour optimiser toute opération de traitement thermique.

Tableau Récapitulatif :

| Composant/Paramètre | Détails Clés |

|---|---|

| Virole du Four et Revêtement | Cylindre en acier avec revêtement réfractaire pour la protection contre la chaleur et la résistance à la corrosion |

| Ensemble d'Entraînement | Moteur électrique et système d'engrenages pour une rotation contrôlée (0,2-5 tr/min) |

| Pente | Inclinaison (1-4 %) pour contrôler le flux de matériaux et le temps de séjour |

| Source de Chaleur | Brûleur avec chauffage direct ou indirect pour l'efficacité ou la pureté |

| Configuration du Flux | Contre-courant pour l'efficacité, courant parallèle pour les matériaux sensibles |

Prêt à améliorer le traitement thermique de votre laboratoire ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous aujourd'hui pour discuter de la manière dont nos fours rotatifs et autres solutions peuvent optimiser vos processus en termes d'efficacité et de pureté !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace