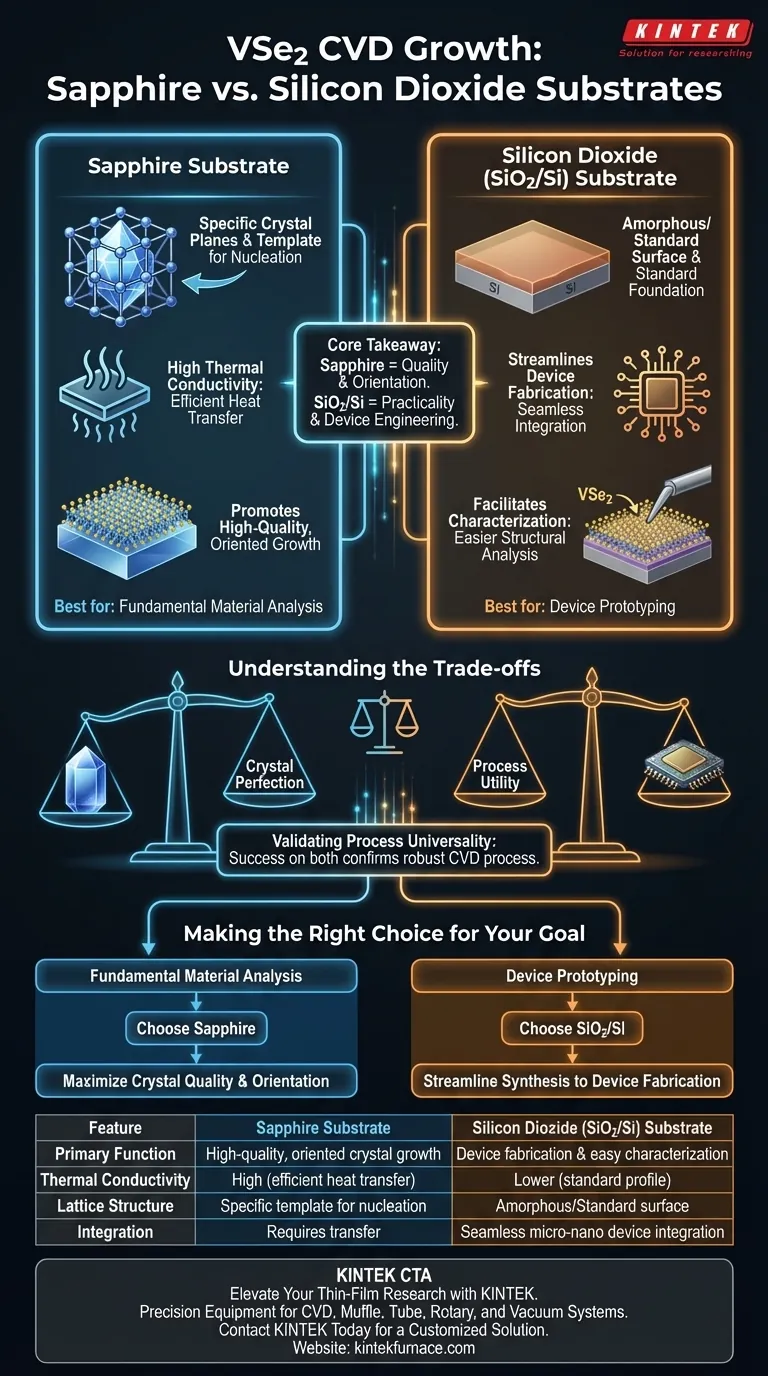

Les substrats de saphir sont principalement utilisés pour favoriser une croissance cristalline de haute qualité et orientée en raison de leur conductivité thermique élevée et de leurs structures de réseau spécifiques. Inversement, les substrats de dioxyde de silicium (SiO2/Si) sont sélectionnés pour faciliter une intégration transparente dans la fabrication de dispositifs micro-nano et pour permettre une caractérisation structurelle plus aisée.

Point essentiel : Alors que le saphir optimise la qualité physique et l'orientation des cristaux de VSe2 pendant la synthèse, le SiO2/Si est privilégié pour son utilité pratique dans l'ingénierie des dispositifs en aval. La croissance réussie de VSe2 sur les deux types de substrats sert à valider l'universalité et la robustesse du processus de croissance CVD.

Le rôle du saphir dans la synthèse cristalline

Exploiter les propriétés thermiques

Les substrats de saphir se caractérisent par une conductivité thermique élevée.

Dans un environnement de dépôt chimique en phase vapeur (CVD), cette propriété assure un transfert de chaleur efficace, ce qui est essentiel pour maintenir les températures stables requises pour un dépôt de matériau uniforme.

Obtenir une croissance orientée

La surface d'un substrat de saphir présente des structures de plans cristallins spécifiques.

Ces structures agissent comme un modèle, influençant la nucléation et favorisant la croissance orientée de VSe2. Il en résulte des cristaux de qualité nettement supérieure par rapport à ceux cultivés sur des surfaces non cristallines ou mal adaptées.

L'utilité du dioxyde de silicium (SiO2/Si)

Rationaliser la fabrication des dispositifs

La fonction principale des substrats SiO2/Si dans ce contexte est la compatibilité.

Étant donné que le SiO2/Si est la base standard de la technologie des semi-conducteurs, la croissance directe de VSe2 sur ce substrat simplifie la fabrication ultérieure de dispositifs micro-nano. Elle élimine les processus de transfert complexes souvent nécessaires lors du passage des cristaux d'un substrat de croissance à un substrat de dispositif.

Faciliter la caractérisation

Les substrats SiO2/Si sont spécifiquement notés pour aider à la caractérisation structurelle.

Les propriétés du substrat permettent aux chercheurs d'analyser plus facilement la structure physique du matériau VSe2 déposé, garantissant que les couches synthétisées répondent aux spécifications techniques.

Comprendre les compromis

Qualité vs Applicabilité

Le choix entre ces substrats représente un compromis entre la perfection cristalline et l'utilité du processus.

Le saphir est le choix supérieur lorsque la métrique principale est la qualité intrinsèque et l'alignement du réseau cristallin. Cependant, le SiO2/Si est supérieur lorsque l'objectif final est le développement et le test rapides de dispositifs électroniques.

Valider l'universalité du processus

L'utilisation de substrats disparates ne consiste pas seulement à en choisir un plutôt qu'un autre ; c'est une méthode de validation du processus.

En démontrant que le VSe2 peut être cultivé avec succès à la fois sur la surface haute performance du saphir et sur la surface pratique du SiO2, les chercheurs confirment que leur processus CVD est « universel » et ne dépend pas strictement d'une interaction spécifique avec le substrat pour fonctionner.

Faire le bon choix pour votre objectif

Pour sélectionner le substrat approprié pour votre application spécifique de VSe2, évaluez vos objectifs immédiats :

- Si votre objectif principal est l'analyse fondamentale des matériaux : Choisissez le saphir pour maximiser la qualité des cristaux, l'orientation et la gestion thermique pendant la croissance.

- Si votre objectif principal est le prototypage de dispositifs : Choisissez le dioxyde de silicium (SiO2/Si) pour rationaliser la transition de la synthèse à la fabrication et à la caractérisation de dispositifs micro-nano.

En faisant correspondre les forces fonctionnelles du substrat à la phase de votre projet, vous assurez l'efficacité de la recherche et de l'application.

Tableau récapitulatif :

| Caractéristique | Substrat de saphir | Substrat de dioxyde de silicium (SiO2/Si) |

|---|---|---|

| Fonction principale | Croissance cristalline de haute qualité et orientée | Fabrication de dispositifs et caractérisation facile |

| Conductivité thermique | Élevée (transfert de chaleur efficace) | Plus faible (profil standard des semi-conducteurs) |

| Structure du réseau | Modèle spécifique pour la nucléation | Surface amorphe/standard |

| Intégration | Nécessite un transfert pour l'utilisation du dispositif | Intégration transparente des dispositifs micro-nano |

| Idéal pour | Analyse fondamentale des matériaux | Prototypage rapide et ingénierie des dispositifs |

Élevez votre recherche sur les couches minces avec KINTEK

La précision dans la synthèse de VSe2 commence par le bon équipement et le bon substrat. Que vous visiez l'analyse fondamentale des cristaux sur saphir ou la rationalisation de la fabrication de dispositifs sur SiO2/Si, KINTEK fournit les outils spécialisés pour assurer le succès.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables selon vos besoins de recherche uniques. Ne vous contentez pas d'une croissance incohérente : associez-vous à KINTEK pour obtenir des résultats de qualité professionnelle à chaque cycle de synthèse.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel contrôle de processus est obtenu grâce aux vannes papillon et à aiguille automatiques dans le CVD ? Maîtriser la stabilité précise de la chambre

- Comment les clients peuvent-ils maximiser la qualité des revêtements CVD ? Maîtriser la préparation pré-revêtement pour des résultats supérieurs

- Quelles sont les applications industrielles des systèmes CVD ? Libérez le potentiel des films minces haute performance pour votre industrie

- Que sont les matériaux CVD ? Un guide sur les films minces et les revêtements haute performance

- Quels sont les inconvénients de la méthode de dépôt chimique en phase vapeur ? Coûts élevés, complexité et limites des matériaux

- Quels nanomatériaux peuvent être synthétisés à l'aide de fours CVD ? Débloquez la création polyvalente de matériaux à l'échelle nanométrique

- Comment un réacteur CVD à paroi chaude personnalisé contribue-t-il aux membranes 6FDA-TFDB ? Améliorer la modification de polymères au niveau atomique

- Pourquoi le contrôle du débit Ar/H2 est-il critique pour le CVD de nanofeuilles de V2O5 ? Maîtriser le potentiel redox et la morphologie