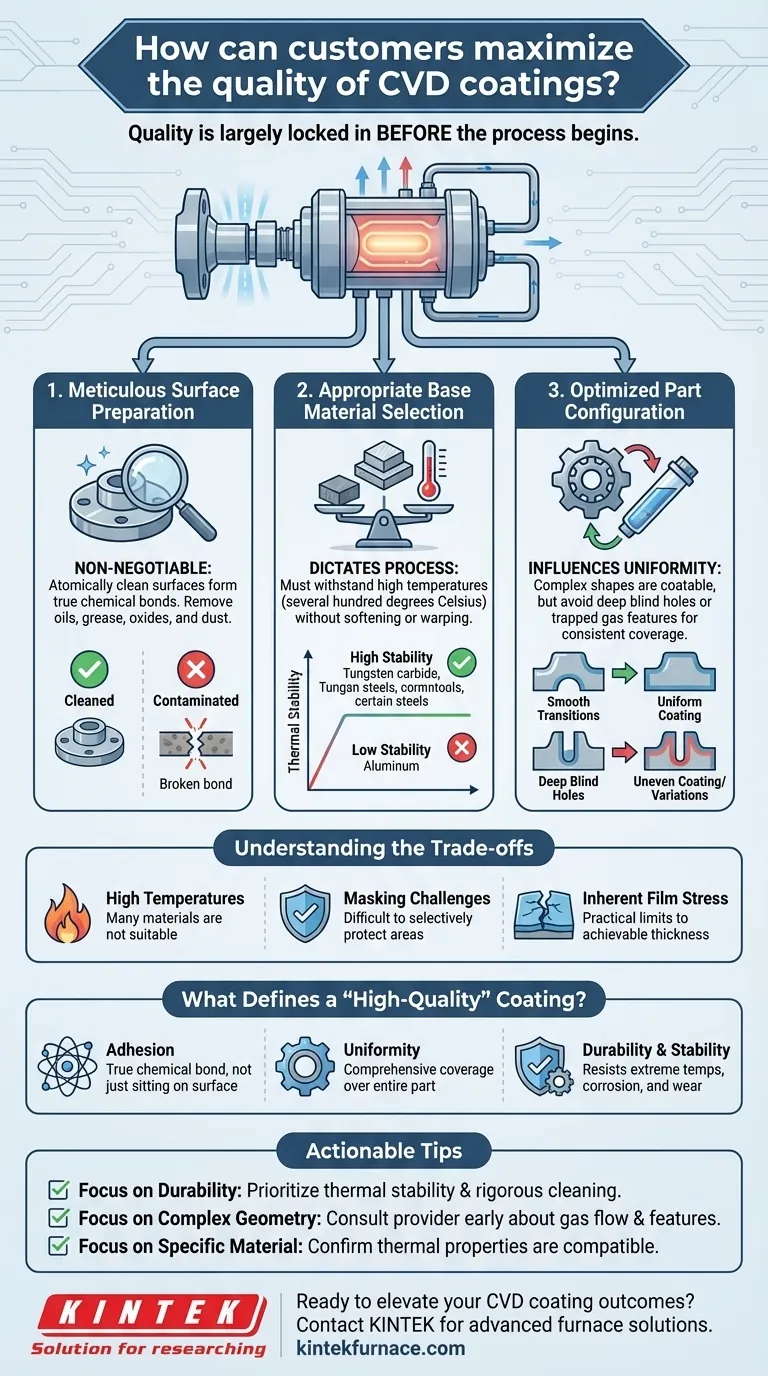

Pour maximiser la qualité d'un revêtement par dépôt chimique en phase vapeur (CVD), vous devez vous concentrer sur trois facteurs entièrement sous votre contrôle : une préparation de surface méticuleuse, une sélection appropriée du matériau de base et une configuration optimisée de la pièce. Bien que le fournisseur de revêtement gère les paramètres complexes du processus, le succès final est déterminé par la qualité et la pertinence de la pièce que vous fournissez.

L'idée la plus critique est que la qualité d'un revêtement CVD est largement déterminée avant même le début du processus de revêtement. Vos décisions concernant le matériau, l'état de surface et la géométrie de la pièce créent la base fondamentale de l'adhérence, de l'uniformité et de la performance du revêtement.

La Fondation : Pourquoi Vos Décisions Sont Importantes

Le CVD n'est pas un simple processus de peinture ou de placage ; c'est une réaction chimique à haute température. La surface de votre pièce agit comme un catalyseur et un site de liaison où les gaz précurseurs réagissent pour former un nouveau film solide.

Votre pièce est un ingrédient actif dans cette réaction. Ses propriétés dictent directement le résultat.

Principe 1 : La Préparation de Surface Est Non Négociable

Un revêtement CVD forme une véritable liaison chimique avec le substrat. Tout contaminant, aussi petit soit-il, agit comme une barrière qui empêche cette liaison de se former correctement.

Les surfaces doivent être atomiquement propres. Cela signifie qu'elles sont complètement exemptes d'huiles, de graisse, de couches d'oxyde, de poussière et de tout autre résidu des étapes de fabrication antérieures. Une surface contaminée conduit directement à une mauvaise adhérence et à un risque de défaillance du revêtement.

Principe 2 : Le Matériau de Base Détermine le Processus

Le processus CVD se déroule à des températures élevées, souvent plusieurs centaines de degrés Celsius. Le matériau de base que vous choisissez doit être capable de supporter cette chaleur sans ramollir, se déformer ou modifier ses propriétés fondamentales.

Cette exigence de stabilité thermique explique pourquoi la sélection des matériaux est si cruciale. Un matériau qui ne peut pas supporter la température de réaction limite la capacité du fournisseur à optimiser le processus, compromettant ainsi la qualité finale du revêtement.

Principe 3 : La Géométrie de la Pièce Influence l'Uniformité

Un avantage clé du CVD est qu'il ne s'agit pas d'un processus « à ligne de mire », lui permettant de revêtir des formes complexes. Les gaz réactifs circulent autour de la pièce, recouvrant toutes les surfaces exposées.

Cependant, des passages internes extrêmement complexes ou des trous borgnes très profonds et étroits peuvent créer des problèmes de circulation des gaz. Ces caractéristiques peuvent entraîner des variations dans l'épaisseur du revêtement ou une couverture incomplète. La conception de pièces avec des transitions plus douces et l'évitement de géométries susceptibles de piéger le gaz produiront un revêtement plus uniforme et plus fiable.

Comprendre les Compromis du CVD

Pour prendre des décisions éclairées, vous devez comprendre les caractéristiques inhérentes et les limites du processus lui-même. Cette connaissance vous permet de concevoir pour le succès.

L'Impact des Hautes Températures

Le principal compromis est la chaleur. De nombreux matériaux, tels que les aciers à outils traités thermiquement qui perdraient leur revenu, la plupart des alliages d'aluminium et les plastiques, ne conviennent pas aux processus CVD standard. Vous devez choisir un substrat qui est thermiquement stable à la température de réaction requise.

Le Défi du Masquage

Étant donné que le CVD repose sur un gaz réactif qui remplit toute la chambre, il est très difficile de « masquer » ou de protéger sélectivement certaines zones d'une pièce contre le revêtement. Le processus a naturellement tendance à recouvrir tout ce qu'il peut atteindre.

Contrainte de Film Inhérente et Limites d'Épaisseur

À mesure que le film CVD s'épaissit, des contraintes internes s'accumulent dans le revêtement. Si l'épaisseur dépasse une certaine limite pour un système de matériaux donné, cette contrainte peut provoquer la fissuration ou la délaminage du revêtement de la surface. Il existe toujours une limite pratique à l'épaisseur de revêtement réalisable.

Qu'est-ce Qui Définit un Revêtement CVD de « Haute Qualité » ?

Lorsque vous contrôlez les facteurs fondamentaux, vous permettez au processus CVD de fournir ses avantages uniques, qui définissent un résultat de haute qualité.

Adhérence : Une Véritable Liaison Chimique

La mesure de qualité la plus importante est l'adhérence. Un processus CVD réussi crée une liaison chimique puissante et directe entre le revêtement et les atomes du substrat. Le revêtement ne repose pas simplement sur la surface ; il devient une partie intégrante de celle-ci.

Uniformité : Couverture Complète

La qualité est également mesurée par l'uniformité. Un processus bien exécuté offre un contrôle exceptionnel de l'épaisseur, garantissant que toute la pièce, y compris les géométries complexes, reçoit une couche de revêtement cohérente et complète.

Durabilité et Stabilité

Le film résultant est dense, durable et très stable. Ces revêtements sont conçus pour résister aux températures extrêmes, aux environnements corrosifs et à l'usure mécanique importante, dépassant de loin les capacités de nombreux autres traitements de surface.

Comment Appliquer Ceci à Votre Projet

Vos choix dans la phase de conception sont votre outil le plus puissant pour maximiser la qualité du revêtement. Utilisez ces directives pour aligner votre conception avec votre objectif principal.

- Si votre objectif principal est une durabilité et une adhérence maximales : Privilégiez la sélection d'un matériau de base thermiquement stable et la mise en œuvre d'un processus de nettoyage rigoureux en plusieurs étapes avant d'envoyer la pièce pour le revêtement.

- Si votre objectif principal est de revêtir une géométrie complexe : Consultez votre fournisseur de revêtement au début du processus de conception pour discuter du flux de gaz et vous assurer que les caractéristiques telles que les canaux internes ou les trous borgnes sont accessibles.

- Si votre objectif principal est la performance sur un matériau spécifique : Confirmez que les propriétés thermiques de votre matériau sont compatibles avec les températures requises pour le revêtement souhaité.

La collaboration proactive et la conception pour la capacité de revêtement sont les clés pour libérer tout le potentiel de performance de la technologie CVD.

Tableau Récapitulatif :

| Facteur Clé | Pourquoi C'est Important | Conseils Pratiques |

|---|---|---|

| Préparation de Surface | Assure une liaison chimique solide ; prévient les défaillances d'adhérence | Utilisez un nettoyage rigoureux pour éliminer les huiles, les oxydes et les contaminants |

| Sélection du Matériau de Base | Doit résister aux hautes températures du CVD sans se déformer | Choisissez des matériaux thermiquement stables comme certains aciers ou céramiques |

| Géométrie de la Pièce | Affecte le flux de gaz et l'uniformité du revêtement | Concevez avec des transitions douces ; évitez les trous borgnes profonds pour une couverture uniforme |

Prêt à élever vos résultats de revêtement CVD ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication en interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir une adhérence, une uniformité et une durabilité supérieures dans vos revêtements. Ne laissez pas la qualité au hasard — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue