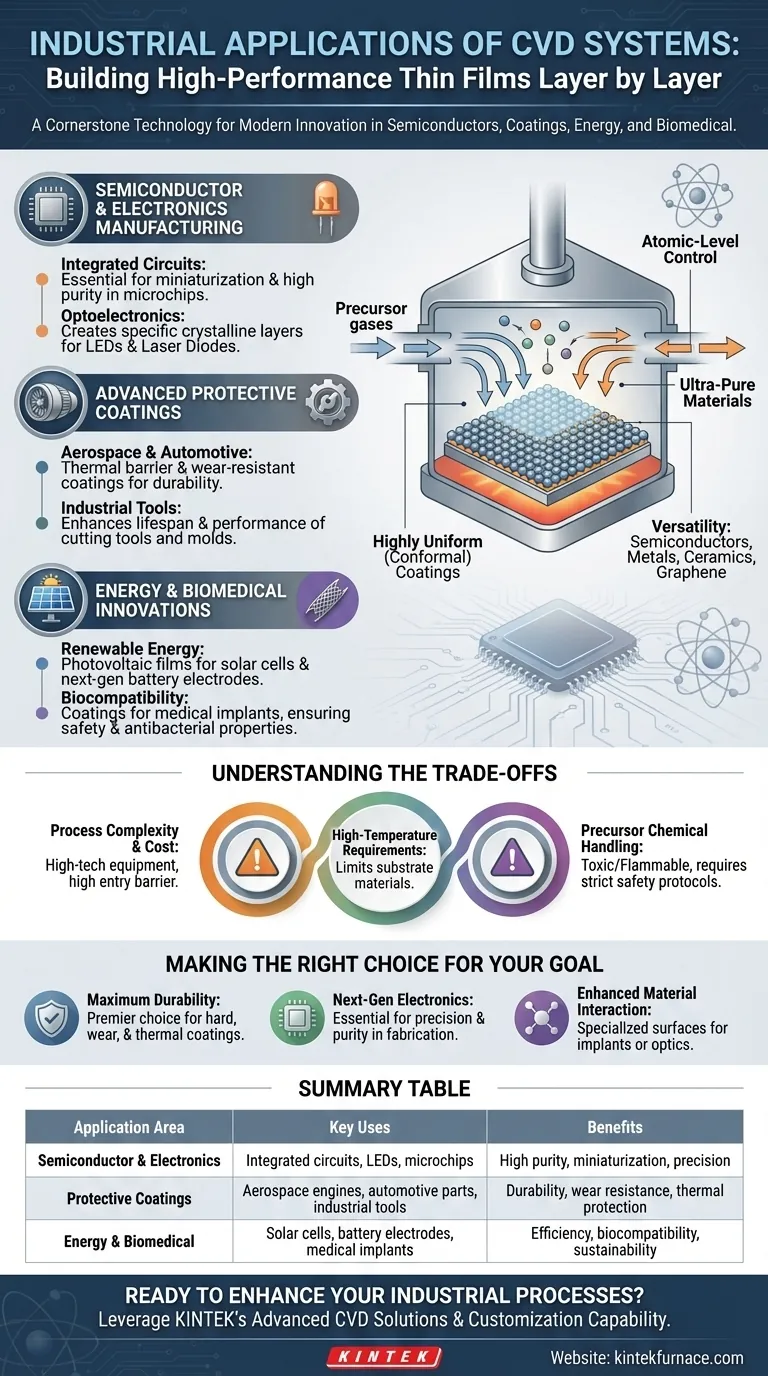

À la base, le dépôt chimique en phase vapeur (CVD) est une technologie fondamentale utilisée pour fabriquer des films minces de haute performance pour une vaste gamme de produits industriels. Ses principales applications se retrouvent dans la fabrication de semi-conducteurs, les revêtements protecteurs pour les pièces aérospatiales et automobiles, les composants d'énergie renouvelable comme les cellules solaires, et les dispositifs biomédicaux avancés.

La véritable valeur du CVD ne réside pas dans les industries spécifiques qu'il dessert, mais dans sa capacité fondamentale à déposer des couches de matériau exceptionnellement pures, uniformes et fonctionnelles sur une surface. Ce processus permet aux ingénieurs de modifier fondamentalement les propriétés d'un objet, le rendant plus solide, plus efficace ou électroniquement actif.

Le principe : pourquoi le CVD est un pilier de l'industrie moderne

Comprendre le rôle industriel du CVD nécessite de regarder au-delà d'une liste d'applications et de se concentrer sur ses capacités fondamentales. C'est un processus qui donne aux ingénieurs un contrôle au niveau atomique sur la fabrication des matériaux.

Créer pureté et précision

Le CVD construit des films minces couche par couche à partir de précurseurs chimiques à l'état gazeux. Cette approche ascendante aboutit à des matériaux ultra-purs et à des revêtements très uniformes (conformes), même sur des formes 3D complexes. Cette précision est impossible à atteindre avec de nombreuses méthodes de revêtement conventionnelles.

Polyvalence des matériaux

Le processus est incroyablement polyvalent. En changeant les gaz précurseurs, les ingénieurs peuvent déposer une large gamme de matériaux, y compris des semi-conducteurs (comme le silicium), des métaux, des céramiques (comme les nitrures et les oxydes), et même des matériaux avancés comme le graphène.

Application principale : fabrication de semi-conducteurs et d'électronique

Le monde numérique moderne est construit sur le CVD. La technologie est indispensable pour fabriquer les micropuces qui alimentent tout, des smartphones aux centres de données.

Fabrication de circuits intégrés

Le CVD est utilisé pour déposer les multiples couches complexes de matériaux conducteurs et isolants qui forment un circuit intégré. Ce processus est essentiel pour atteindre la miniaturisation continue des composants électroniques.

Permettre l'optoélectronique

La fabrication de diodes électroluminescentes (LED) et de diodes laser repose sur le CVD pour créer les couches de semi-conducteurs cristallins spécifiques qui génèrent la lumière efficacement.

Application principale : revêtements protecteurs avancés

Le CVD offre un moyen de conférer des propriétés de surface extraordinaires aux matériaux ordinaires. Cela est le plus évident dans les industries où la durabilité et la performance sous contrainte sont essentielles.

Durabilité aérospatiale et automobile

Dans l'aérospatiale, le CVD est utilisé pour appliquer des revêtements barrières thermiques aux composants des moteurs, les protégeant de la chaleur extrême. Dans l'industrie automobile, les revêtements résistants à l'usure sur les pièces de moteur et les systèmes d'injection de carburant réduisent le frottement, améliorent l'efficacité énergétique et prolongent la durée de vie des composants.

Amélioration des outils industriels

Les revêtements durs comme le nitrure de titane sont déposés sur les outils de coupe et les moules industriels à l'aide du CVD. Cela augmente considérablement leur durée de vie et leurs performances, leur permettant de fonctionner plus rapidement et plus efficacement.

Application principale : innovations énergétiques et biomédicales

Le CVD est également un catalyseur clé pour les technologies axées sur la santé et la durabilité.

Alimenter les énergies renouvelables

La production de cellules solaires à haute efficacité dépend du CVD pour déposer les films photovoltaïques minces qui convertissent la lumière du soleil en électricité. Il est également utilisé pour développer des électrodes de batterie de nouvelle génération pour un stockage d'énergie amélioré.

Ingénierie de la biocompatibilité

Les implants médicaux, tels que les articulations artificielles ou les stents, sont souvent revêtus à l'aide du CVD. Ces revêtements biocompatibles garantissent que le dispositif n'est pas rejeté par le corps et peuvent même être conçus pour avoir des propriétés antibactériennes.

Comprendre les compromis du CVD

Bien que puissant, le CVD n'est pas une solution universelle. Son application implique des défis et des considérations spécifiques qu'il est essentiel de comprendre.

Complexité et coût du processus

Les systèmes CVD sont des équipements sophistiqués qui sont chers à acquérir et à utiliser. Ils nécessitent des environnements sous vide poussé, un contrôle précis de la température et une supervision experte, ce qui rend la barrière à l'entrée significative.

Exigences de haute température

De nombreux processus CVD fonctionnent à des températures très élevées. Cela peut limiter les types de matériaux de substrat qui peuvent être revêtus, car certains matériaux peuvent se déformer ou fondre dans de telles conditions.

Manipulation des produits chimiques précurseurs

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. La manipulation, le stockage et l'élimination en toute sécurité de ces produits chimiques exigent des protocoles rigoureux et une infrastructure spécialisée.

Faire le bon choix pour votre objectif

Appliquer efficacement le CVD signifie faire correspondre ses capacités à un défi d'ingénierie spécifique.

- Si votre objectif principal est la durabilité maximale des composants : le CVD est le choix premier pour créer des revêtements durs, résistants à l'usure et thermiques qui prolongent considérablement la durée de vie du produit.

- Si votre objectif principal est la fabrication d'électronique de nouvelle génération : le CVD est incontournable, offrant la précision et la pureté essentielles pour créer des dispositifs semi-conducteurs et optoélectroniques.

- Si votre objectif principal est d'améliorer l'interaction des matériaux : le CVD permet la création de surfaces hautement spécialisées, que ce soit pour des implants médicaux biocompatibles ou pour des revêtements optiques précis sur les lentilles.

En comprenant sa capacité fondamentale à concevoir des surfaces au niveau atomique, vous pouvez exploiter le dépôt chimique en phase vapeur comme un outil puissant pour l'innovation matérielle.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages |

|---|---|---|

| Semi-conducteurs et électronique | Circuits intégrés, LED, micropuces | Haute pureté, miniaturisation, précision |

| Revêtements protecteurs | Moteurs aérospatiaux, pièces automobiles, outils industriels | Durabilité, résistance à l'usure, protection thermique |

| Énergie et biomédical | Cellules solaires, électrodes de batterie, implants médicaux | Efficacité, biocompatibilité, durabilité |

Prêt à améliorer vos processus industriels avec des solutions CVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, ainsi que des fours sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, en fournissant des films minces supérieurs pour les semi-conducteurs, les revêtements protecteurs, l'énergie et les applications biomédicales. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent stimuler votre innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision