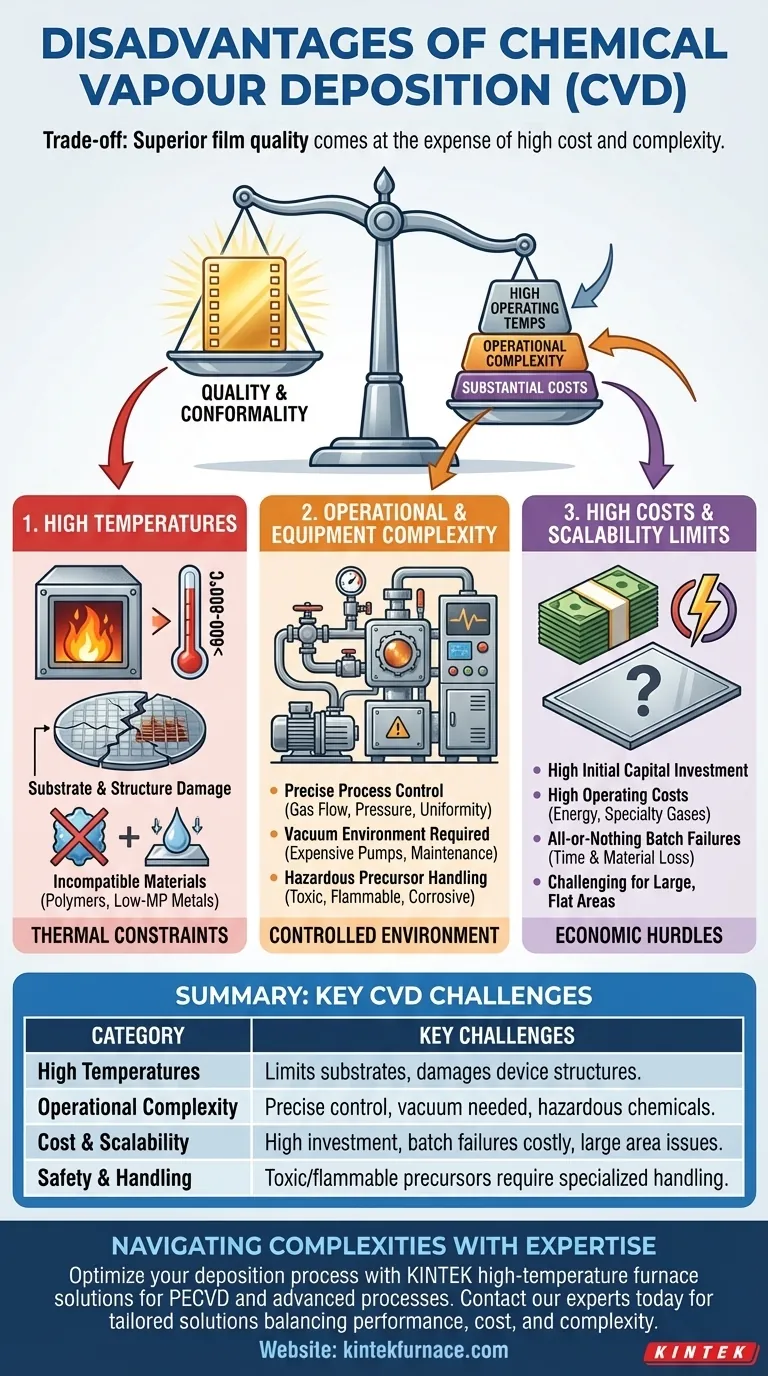

Bien qu'étant une méthode exceptionnelle pour créer des couches minces de haute qualité, le dépôt chimique en phase vapeur (CVD) n'est pas une solution universellement idéale. Ses principaux inconvénients proviennent des températures de fonctionnement élevées qui limitent les matériaux compatibles, de la complexité significative de l'équipement et du processus, et des coûts substantiels. Ces facteurs en font un outil spécialisé plutôt qu'une technique de revêtement à usage général.

Le compromis fondamental du CVD est clair : vous obtenez une qualité de film, une pureté et une conformité supérieures au prix d'une consommation d'énergie élevée, d'une complexité opérationnelle et d'un investissement en capital significatif.

Le défi des hautes températures

L'aspect "chimique" du CVD repose sur des réactions thermiquement induites, ce qui introduit une contrainte majeure.

Limitations des matériaux de substrat

La plupart des procédés CVD traditionnels fonctionnent à des températures très élevées, dépassant souvent 600-800°C. Cette chaleur est nécessaire pour fournir l'énergie d'activation permettant aux produits chimiques précurseurs de réagir et de former le film désiré sur la surface du substrat.

Cela disqualifie immédiatement les substrats ayant des points de fusion bas ou subissant des changements de phase indésirables, tels que les polymères, certains plastiques et de nombreux types de métaux.

Impact sur les structures des dispositifs

Même pour les substrats qui peuvent supporter la chaleur, comme les plaquettes de silicium, la haute température peut être problématique. Les structures préexistantes ou les régions dopées sur la plaquette peuvent être endommagées ou altérées lors d'une étape CVD à haute température, ce qui complique les processus de fabrication multi-étapes.

Complexité opérationnelle et d'équipement

Le CVD est loin d'être un processus simple "plug-and-play", exigeant un environnement contrôlé et coûteux.

Contrôle de processus complexe

L'obtention d'un film uniforme et de haute qualité nécessite un contrôle précis et simultané de multiples variables. Celles-ci incluent les débits de gaz pour chaque précurseur, la pression de la chambre et l'uniformité de la température sur l'ensemble du substrat.

Une légère déviation de l'un de ces paramètres peut entraîner des défauts, une mauvaise qualité de film ou un échec complet de l'opération de dépôt.

La nécessité d'un environnement sous vide

Le CVD est réalisé dans une chambre à vide pour éviter la contamination par les gaz atmosphériques comme l'oxygène et l'azote, qui pourraient provoquer des réactions indésirables. Cela nécessite des pompes à vide, des joints et des équipements de surveillance coûteux et nécessitant un entretien élevé.

Manipulation des produits chimiques précurseurs

Les produits chimiques utilisés comme précurseurs dans le CVD sont souvent dangereux. Beaucoup sont toxiques, inflammables ou corrosifs, nécessitant un stockage, des systèmes de distribution et un traitement des gaz d'échappement (abattement) spécialisés pour assurer la sécurité de l'opérateur et la conformité environnementale.

Comprendre les compromis

La décision d'utiliser le CVD implique de peser ses résultats supérieurs par rapport à des obstacles pratiques et financiers importants.

Coûts initiaux et continus élevés

La combinaison d'un four à haute température, d'un système de vide robuste, de régulateurs de débit massique précis et d'équipements de sécurité rend les réacteurs CVD très coûteux à acheter et à installer.

De plus, le processus consomme de grandes quantités d'énergie et nécessite des gaz spéciaux et un entretien régulier, ce qui entraîne des coûts d'exploitation élevés.

La nature "tout ou rien"

Les processus CVD peuvent être longs, prenant parfois des heures pour déposer un film de l'épaisseur désirée. Si un problème survient à mi-parcours – comme une fluctuation de température ou un problème de débit de gaz – l'ensemble du lot de substrats peut être gâché.

Cela rend les échecs de processus extrêmement coûteux en termes de matériaux et de temps de production perdu.

Limitations sur la géométrie du substrat

Bien que le CVD offre un excellent revêtement conforme (revêtement uniforme sur des structures 3D), l'extension du processus pour revêtir uniformément de très grandes surfaces planes peut être difficile et économiquement non compétitive par rapport à d'autres méthodes comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

L'évaluation de ces inconvénients par rapport à vos besoins spécifiques est la clé d'une stratégie efficace en matière de couches minces.

- Si votre objectif principal est la plus haute pureté de film et la meilleure qualité cristalline possible : le CVD est souvent le choix supérieur, à condition que votre substrat puisse tolérer la chaleur et que le budget le permette.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : vous devez explorer des alternatives à basse température comme le CVD assisté par plasma (PECVD), le dépôt par couches atomiques (ALD) ou le dépôt physique en phase vapeur (PVD).

- Si votre objectif principal est un coût faible et un débit élevé pour de grandes surfaces : le CVD est probablement inadapté, et vous devriez étudier des méthodes comme la pulvérisation cathodique, la sérigraphie ou le revêtement par fente.

En fin de compte, connaître les limites du CVD est tout aussi important que de connaître ses atouts, ce qui vous permet de sélectionner la technologie de dépôt la plus efficace pour votre application spécifique.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Hautes températures | Limite les matériaux de substrat (ex. polymères), peut endommager les structures de dispositifs préexistantes. |

| Complexité opérationnelle | Nécessite un contrôle précis du débit de gaz, de la pression et de la température ; nécessite un environnement sous vide. |

| Coût et évolutivité | Investissement initial et coûts d'exploitation élevés ; les échecs de lots sont coûteux ; difficile pour les grandes surfaces planes. |

| Sécurité et manipulation | Implique des produits chimiques précurseurs toxiques, inflammables ou corrosifs nécessitant une manipulation et un traitement spécialisés. |

Naviguer dans les complexités du dépôt de couches minces exige un partenaire doté d'une expertise approfondie. Bien que le CVD ait ses inconvénients, la bonne solution de four à haute température est essentielle pour un PECVD réussi ou d'autres processus avancés.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques et surmonter les limitations des équipements standard.

Laissez-nous vous aider à optimiser votre processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir une solution sur mesure qui équilibre performance, coût et complexité.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique