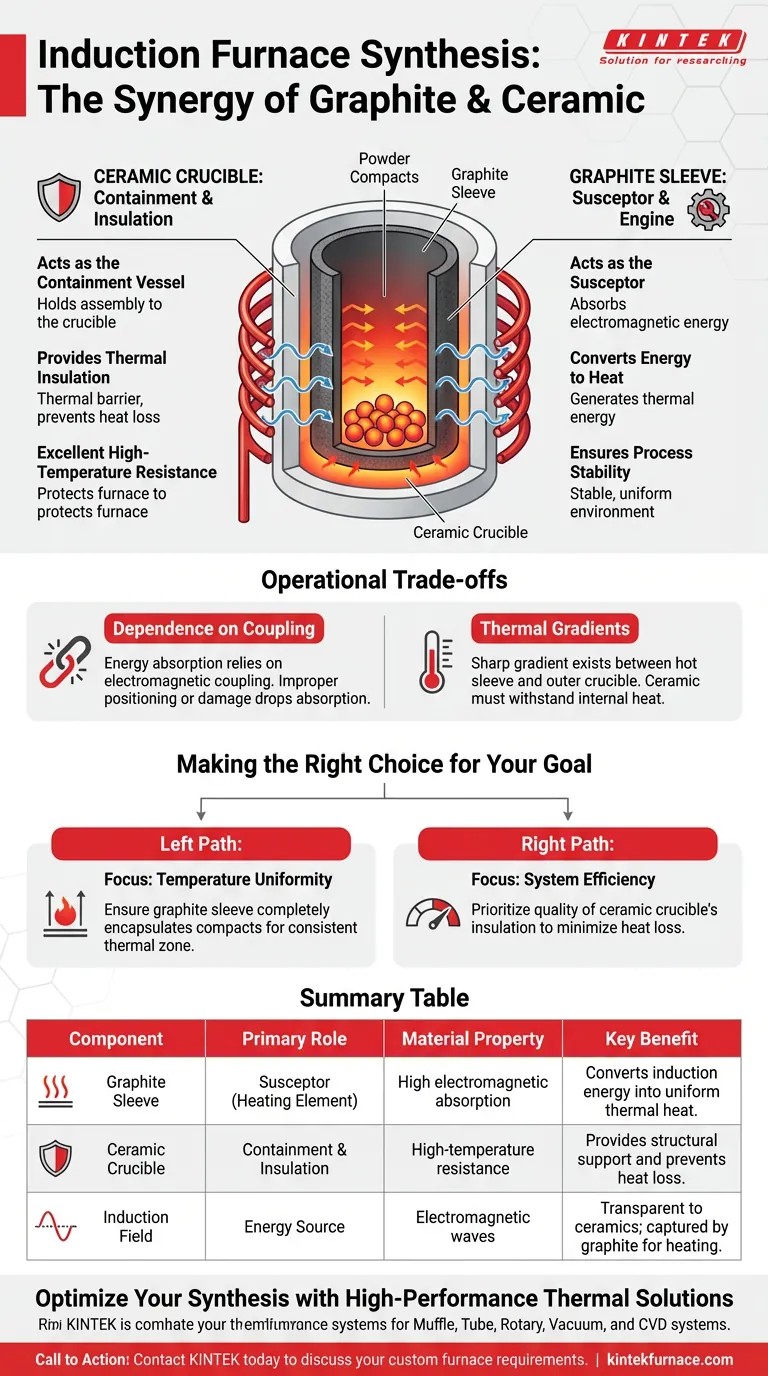

Dans un four de chauffage par induction, le creuset en céramique et le manchon en graphite remplissent des fonctions distinctes et complémentaires : confinement et conversion d'énergie. Le creuset en céramique agit comme un récipient thermiquement isolant qui résiste aux hautes températures, tandis que le manchon en graphite, placé à l'intérieur, agit comme l'élément chauffant actif (susceptor) qui convertit l'énergie électromagnétique en chaleur.

L'efficacité de ce système repose sur la synergie entre le manchon en graphite, qui capte les courants d'induction pour générer de la chaleur, et le creuset en céramique, qui assure l'isolation thermique et le confinement structurel nécessaires.

Le rôle du creuset en céramique

Agir comme récipient de confinement

La fonction principale du creuset en céramique est le confinement structurel. Il contient l'ensemble, y compris le manchon en graphite et les compacts de poudre destinés à la synthèse.

Assurer l'isolation thermique

De manière cruciale, le matériau céramique se caractérise par une excellente résistance aux hautes températures.

Il sert de barrière thermique, empêchant une perte de chaleur excessive vers l'extérieur du four.

Cette isolation aide à maintenir les hautes températures générées à l'intérieur du récipient tout en protégeant les composants externes du four.

La fonction du manchon en graphite

Agir comme susceptor

Le manchon en graphite est le "moteur" du processus de chauffage. Placé à l'intérieur du creuset en céramique, il fonctionne comme le susceptor.

Étant donné que la céramique est généralement transparente aux champs d'induction, elle ne chauffe pas significativement par elle-même. Le manchon en graphite, cependant, absorbe efficacement l'énergie électromagnétique générée par les courants d'induction.

Convertir l'énergie en chaleur

Une fois que le graphite absorbe cette énergie, il la convertit directement en énergie thermique.

C'est cette conversion qui élève réellement la température à l'intérieur du four, plutôt que la bobine d'induction chauffant directement le matériau (sauf si le matériau lui-même est conducteur).

Assurer la stabilité du processus

Le manchon en graphite fait plus que simplement générer de la chaleur ; il régule l'environnement.

Il fournit un environnement stable et uniforme à haute température pour les compacts de poudre. Cette uniformité est essentielle pour une synthèse de matériaux cohérente.

Comprendre les compromis opérationnels

Dépendance au couplage

Le système dépend entièrement du couplage électromagnétique du graphite.

Si le manchon est endommagé ou mal positionné, l'absorption d'énergie diminue et le four ne peut pas atteindre les températures de synthèse requises, quelle que soit la puissance d'entrée.

Gradients thermiques

Bien que le manchon en graphite assure l'uniformité *à l'intérieur* de la zone de réaction, un gradient thermique net existe entre le manchon et le creuset en céramique extérieur.

La céramique doit être suffisamment robuste pour résister à cette chaleur interne sans se fissurer, ce qui souligne l'importance des propriétés de résistance aux hautes températures du creuset mentionnées dans votre référence.

Faire le bon choix pour votre objectif

Lors de la conception ou de l'exploitation d'un système à induction pour la synthèse de matériaux, réfléchissez à la manière dont ces composants correspondent à vos objectifs :

- Si votre objectif principal est l'uniformité de la température : Assurez-vous que le manchon en graphite encapsule complètement les compacts de poudre pour créer une zone thermique cohérente.

- Si votre objectif principal est l'efficacité du système : Privilégiez la qualité de l'isolation du creuset en céramique pour minimiser la perte de chaleur de l'élément graphite actif.

En fin de compte, une synthèse réussie dépend de la capacité du manchon en graphite à générer efficacement de la chaleur tandis que le creuset en céramique la piège efficacement.

Tableau récapitulatif :

| Composant | Rôle principal | Propriété du matériau | Avantage clé |

|---|---|---|---|

| Manchon en graphite | Susceptor (élément chauffant) | Absorption électromagnétique élevée | Convertit l'énergie d'induction en chaleur thermique uniforme. |

| Creuset en céramique | Confinement et isolation | Résistance aux hautes températures | Fournit un support structurel et empêche la perte de chaleur. |

| Champ d'induction | Source d'énergie | Ondes électromagnétiques | Transparent aux céramiques ; capturé par le graphite pour le chauffage. |

Optimisez votre synthèse avec des solutions thermiques haute performance

La synthèse précise des matériaux nécessite l'équilibre parfait entre la génération de chaleur et le confinement. Chez KINTEK, nous comprenons la synergie critique entre les susceptors et l'isolation. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète d'équipements de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables selon vos besoins de recherche uniques.

Prêt à améliorer l'efficacité thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et tirer parti de notre expertise en traitement avancé des matériaux.

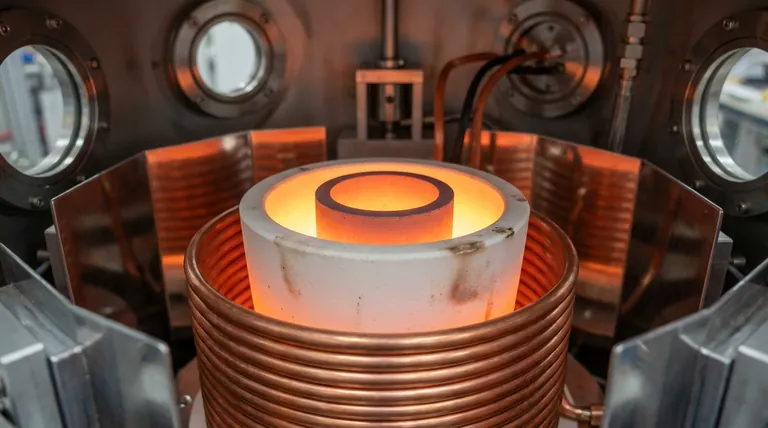

Guide Visuel

Références

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est la fonction d'un évaporateur rotatif dans la récupération de la lignine d'acide formique ? Préserver la qualité et améliorer l'efficacité

- Pourquoi un creuset en alumine est-il requis pour l'analyse thermique des résidus de bauxite ? Assurer la stabilité et la pureté des données jusqu'à 1400°C

- Comment fonctionne une pompe à vide de laboratoire ? Comprendre le mécanisme du piston liquide

- Pourquoi un creuset Pt5%Au est-il requis pour le verre bioactif S53P4 ? Assurer la pureté à 1400°C

- Quel rôle jouent les moules et poinçons en graphite de haute pureté lors du frittage de céramiques de carbure de silicium par SPS ?

- Quelles sont les applications spécialisées des tubes en quartz ? Essentiel pour les processus à haute température et de haute pureté

- Comment un accordeur à trois stub et un court-circuit glissant contribuent-ils à la réduction carbothermique par micro-ondes ? Maximiser l'efficacité énergétique

- Pourquoi un bateau en quartz de haute pureté doit-il être utilisé pour la pyrolyse du catalyseur Co-Fe-NC ? Assurer la pureté maximale du catalyseur