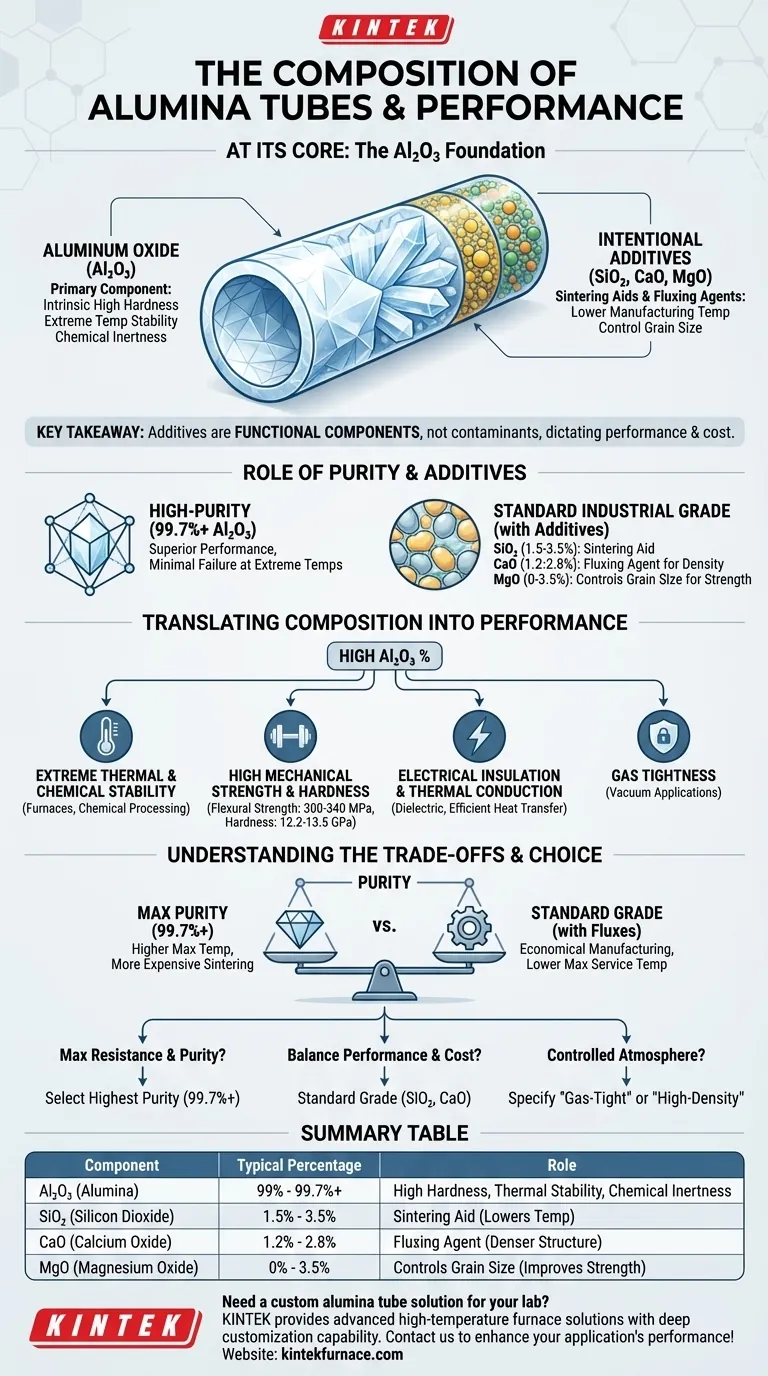

À la base, la composition d'un tube d'alumine est majoritairement constituée d'oxyde d'aluminium (Al₂O₃), mais le pourcentage exact varie selon la nuance. Les tubes de haute pureté peuvent contenir plus de 99,7 % d'Al₂O₃, tandis que les nuances industrielles standard contiennent intentionnellement de faibles pourcentages d'autres oxydes comme le dioxyde de silicium (SiO₂), l'oxyde de calcium (CaO) et l'oxyde de magnésium (MgO) pour faciliter la fabrication et affiner des propriétés spécifiques.

Le point essentiel à retenir est que les petites quantités de matériaux autres que l'alumine ne sont pas des contaminants, mais des additifs délibérés. Le pourcentage d'Al₂O₃ pur par rapport à ces additifs dicte directement les performances, le coût et la pertinence du tube pour une application spécifique à haute température ou à contrainte élevée.

Le rôle de la pureté de l'alumine (Al₂O₃)

Les propriétés fondamentales de toute céramique d'alumine dérivent de son composant principal, l'oxyde d'aluminium. Le niveau de pureté de ce matériau de base est le facteur le plus important déterminant ses capacités de performance ultimes.

La fondation : Al₂O₃ à plus de 99 %

L'Al₂O₃ pur est responsable des caractéristiques les plus recherchées du matériau. Sa structure cristalline stable confère une dureté intrinsèquement élevée, une stabilité exceptionnelle à la température et une large inertie chimique.

Un tube avec une pureté de 99,7 % ou plus est considéré comme un produit de première qualité, apprécié pour ses performances supérieures dans les environnements les plus exigeants. Cette pureté élevée minimise les points potentiels de défaillance ou de réaction à des températures extrêmes.

Pourquoi les additifs sont-ils inclus intentionnellement ?

Bien qu'une pureté maximale semble idéale, les tubes d'alumine de qualité standard contiennent des additifs spécifiques pour des raisons pratiques. Ce ne sont pas des impuretés mais des composants fonctionnels qui modifient le comportement du matériau pendant la fabrication.

La fonction du SiO₂, du CaO et du MgO

Les additifs les plus courants — le dioxyde de silicium (SiO₂ : 1,5 à 3,5 %), l'oxyde de calcium (CaO : 1,2 à 2,8 %) et l'oxyde de magnésium (MgO : 0 à 3,5 %) — agissent comme des auxiliaires de frittage ou des agents de flux.

Pendant la production, ces oxydes fondent à une température inférieure à celle de l'alumine pure. Ce processus aide à lier les grains d'Al₂O₃ ensemble pour former un solide dense et non poreux à une température de fabrication plus basse, réduisant ainsi la consommation d'énergie et les coûts.

Ces additifs aident également à contrôler la taille finale des grains de la céramique, ce qui a un impact direct sur sa résistance mécanique et sa résistance à la fracture.

Traduire la composition en performance

La composition chimique finale et la structure physique déterminent les capacités réelles du tube. Comprendre ce lien est essentiel pour choisir le bon matériau pour votre application.

Stabilité thermique et chimique extrême

Le pourcentage élevé d'Al₂O₃ est ce qui permet à ces tubes de fonctionner dans des températures extrêmes et des environnements corrosifs. Cela les rend idéaux pour les composants de fours, le traitement chimique et les applications métallurgiques où d'autres matériaux se dégraderaient rapidement.

Haute résistance mécanique et dureté

La structure frittée et dense confère aux tubes d'alumine une résistance à la flexion élevée (300-340 MPa) et une dureté élevée (12,2-13,5 GPa). Cela leur permet de résister aux contraintes physiques, à l'usure et à l'abrasion, même à des températures élevées.

Isolation électrique et conduction thermique

L'alumine est un excellent isolant électrique (diélectrique), ce qui la rend parfaite pour protéger les éléments chauffants ou les sorties électriques. En même temps, elle possède une conductivité thermique relativement bonne pour une céramique, lui permettant de transférer la chaleur de manière efficace et uniforme, une propriété vitale pour les tubes de four.

Étanchéité aux gaz pour les applications sous vide

La structure vitrifiée et dense créée lors du frittage rend les parois du tube étanches aux gaz. Ceci est crucial pour les applications dans les fours à vide ou lorsque l'on doit maintenir une atmosphère contrôlée sans fuite.

Comprendre les compromis

Choisir la bonne nuance d'alumine implique d'équilibrer les exigences de performance par rapport aux contraintes pratiques et économiques.

Pureté contre coût et facilité de fabrication

Le principal compromis se situe entre la pureté et le coût. Le frittage de l'alumine de très haute pureté nécessite des températures extrêmement élevées, ce qui en fait un processus plus coûteux.

L'ajout de fondants comme le SiO₂ et le CaO abaisse la température de frittage requise, rendant la fabrication plus rentable pour une large gamme d'applications polyvalentes.

Impact sur la température de service maximale

Bien que les additifs facilitent la fabrication, ils peuvent légèrement compromettre la performance ultime du matériau. La phase vitreuse formée par ces additifs aux joints de grains peut ramollir à une température inférieure à celle des grains d'alumine eux-mêmes.

Par conséquent, un tube d'alumine pure à 99,7 % aura généralement une température de service maximale plus élevée qu'une nuance standard contenant plus d'agents de flux.

Faire le bon choix pour votre objectif

Votre application dicte la composition optimale. Utilisez les directives suivantes pour prendre une décision éclairée.

- Si votre objectif principal est la résistance maximale à la température et la pureté chimique : Choisissez l'alumine de la plus haute pureté disponible (99,7 % ou plus) pour minimiser la réactivité et assurer la performance dans les conditions les plus extrêmes.

- Si votre objectif principal est un équilibre entre performance à haute température et coût : Une nuance standard contenant du SiO₂ et du CaO est un choix robuste, fiable et économique pour la plupart des applications de fours et industrielles.

- Si votre objectif principal est de créer un environnement sous vide ou gazeux contrôlé : Assurez-vous que le tube est spécifié comme étant « étanche aux gaz » ou « haute densité », car cette propriété est davantage le résultat du processus de fabrication que de la simple composition brute.

En fin de compte, comprendre que la composition est un outil pour atteindre des propriétés spécifiques vous permet de sélectionner le matériau précis pour vos besoins techniques.

Tableau récapitulatif :

| Composant | Pourcentage typique | Rôle |

|---|---|---|

| Al₂O₃ (Alumine) | 99 % - 99,7 %+ | Confère une dureté élevée, une stabilité thermique et une inertie chimique |

| SiO₂ (Dioxyde de silicium) | 1,5 % - 3,5 % | Agit comme un auxiliaire de frittage pour abaisser la température de fabrication |

| CaO (Oxyde de calcium) | 1,2 % - 2,8 % | Fonctionne comme un agent de flux pour une structure plus dense |

| MgO (Oxyde de magnésium) | 0 % - 3,5 % | Contrôle la taille des grains pour améliorer la résistance mécanique |

Besoin d'une solution de tube d'alumine personnalisée pour votre laboratoire ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées pour fours à haute température. Notre gamme de produits, comprenant des fours à Muffle, à Tube, rotatifs, à Vide et à Atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et l'efficacité de votre application !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision